Токарный станок является одним из наиболее важных инструментов в металлообрабатывающей промышленности. Он позволяет создавать и обрабатывать детали из металла с высокой точностью и качеством. Однако, как и любой технический инструмент, у токарных станков есть свои границы и ограничения, которые нужно учитывать при работе с ними. В этой статье мы рассмотрим основные возможности токарного станка по металлу, их границы и способы улучшения.

Основной функцией токарного станка является создание и обработка деталей из металла. С помощью токарного станка можно выполнять такие операции, как нарезка резьбы, обточка деталей, растачивание отверстий и многое другое. Однако, станок имеет определенные границы по размерам и сложности обрабатываемых деталей. Также станок может работать только с определенными материалами, такими как сталь, алюминий, медь и т.д.

Для улучшения возможностей токарного станка по металлу можно применять различные подходы. Во-первых, можно улучшать качество и точность работы станка путем использования новых технологий и материалов. Например, применение наноинструментов и современных режущих пластин может значительно повысить точность обработки и увеличить срок службы инструмента.

Во-вторых, можно расширить границы работы станка путем добавления новых функций и возможностей. Например, можно установить дополнительные оси движения, что позволит выполнять более сложные операции и создавать более сложные детали. Также можно использовать специальные приспособления и приспособления для фрезерования и сверления, чтобы расширить спектр операций, которые можно выполнять на токарном станке.

Токарный станок: границы и возможности

Одной из основных границ токарного станка является его производительность. В зависимости от конкретной модели и технических характеристик, токарный станок может иметь определенные ограничения в скорости и точности обработки.

Однако, современные технологии позволяют значительно расширить возможности токарного станка. Например, использование системы ЧПУ (числового программного управления) позволяет автоматизировать процесс обработки и достичь более высокой точности и повторяемости операций.

Одной из важных возможностей токарного станка является возможность обработки различных материалов. Современные станки могут обрабатывать такие материалы, как сталь, чугун, алюминий, нержавеющая сталь, титан и другие.

Также, токарный станок может быть использован для выполнения различных сложных операций, таких как фрезерование и сверление. Для этого могут быть использованы специальные приспособления и инструменты.

В целом, токарный станок предоставляет широкий спектр возможностей для обработки металла. Однако, для расширения этих возможностей и достижения наилучших результатов, необходимо правильно подобрать модель станка, учитывая требования конкретной задачи и уровень мастерства оператора.

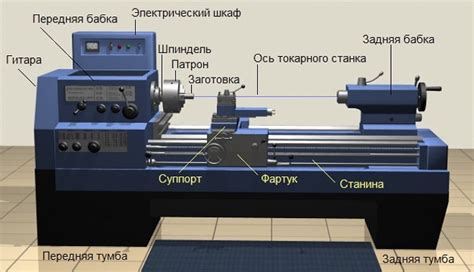

Определение токарного станка

Токарный станок представляет собой основное оборудование, используемое в механической обработке металлов. Он предназначен для обработки деталей, выполненных из разных материалов, в том числе и металлов.

Основными элементами токарного станка являются: главный вал, хвостовик, рукав каретки, задняя бабка, передняя бабка, регулировочная шайба, пульт управления и другие. Эти элементы обеспечивают осуществление различных операций по обработке металла, включая резание, растачивание, резьбование и формовку деталей.

Особенностью токарного станка является его способность выполнять высокоточные операции по обработке металла. В зависимости от конфигурации станка и его навыков оператора, токарный станок может создавать детали с высокой степенью сложности и точности.

Токарные станки обычно применяются в промышленных предприятиях, где происходит массовое производство различных металлических деталей. Они также используются в мастерских и гаражах для выполнения ремонтных работ или создания деталей по индивидуальным заказам.

| Преимущества токарного станка: | Недостатки токарного станка: |

| Высокая точность обработки | Ограничения по размеру и форме деталей |

| Высокая производительность | Необходимость квалифицированного оператора |

| Широкий спектр возможностей | Затраты на обслуживание и ремонт |

Необходимо отметить, что токарные станки являются важным инструментом при обработке металлов и имеют свои особенности и ограничения. Однако современные технологии и материалы позволяют постоянно улучшать возможности токарных станков и повышать их эффективность и точность обработки металла.

Основные функции токарного станка

Основные функции токарного станка включают:

1. Растачивание: токарный станок может производить удаление лишнего материала с поверхности детали, чтобы достичь заданных размеров и формы. Это позволяет создавать части с высокой точностью и повторяемостью.

2. Нарезание резьбы: токарный станок позволяет создавать резьбовые отверстия и нарезать резьбу на поверхности детали. Это очень важная функция, используемая во многих отраслях промышленности.

3. Фрезерование: некоторые токарные станки оборудованы специальными механизмами, которые позволяют выполнять фрезерование – процесс создания пазов, выемок, фасок и других сложных поверхностей на деталях. Такая возможность позволяет снизить количество необходимых инструментов и повысить производительность.

4. Точение: токарный станок также может использоваться для придания деталям точной формы и гладкой поверхности. Это необходимо для создания деталей с высокой механической точностью и эстетическим видом.

5. Развертывание и проточка отверстий: токарный станок может быть использован для увеличения диаметра и точной обработки отверстий, а также для создания канавок и пазов на поверхности деталей.

6. Шлифование: многие современные токарные станки обладают возможностью выполнять шлифование. Это позволяет достигать высокой поверхностной гладкости и точности детали.

7. Разметка: в некоторых случаях токарный станок может использоваться для создания меток и отметок на поверхности деталей. Это позволяет легко ориентироваться и выполнить точные операции на последующих этапах производства.

В целом, функциональные возможности токарного станка весьма разнообразны и позволяют выполнять множество операций по обработке металлических деталей. Непрерывные улучшения и инновации в этой области содействуют увеличению точности, скорости и эффективности токарных станков, решая более сложные задачи и открывая новые возможности для промышленности.

Преимущества токарных станков

1. Высокая точность:

Токарные станки способны работать с высокой точностью и повторяемостью. Это особенно важно при обработке металлических деталей, где даже небольшие отклонения могут привести к непригодности детали. Точность токарных станков позволяет достичь требуемой геометрии и размеров деталей.

2. Высокая производительность:

Токарные станки обладают высокой производительностью благодаря своим возможностям автоматической обработки. Они способны работать в течение длительного времени без перерывов, что позволяет существенно увеличить объем производства.

3. Разнообразие обработки:

Токарные станки обеспечивают широкий диапазон возможностей для обработки металлических деталей. Они могут выполнять такие операции, как нарезка, фрезерование, сверление, фаска и т. д. Это позволяет обрабатывать детали с различными формами, размерами и сложностью конструкции.

4. Гибкость и настройка:

Токарные станки обладают высокой гибкостью и возможностью настройки под требуемые задачи. Они могут быть программированы для автоматической обработки деталей, что обеспечивает быструю смену задач без необходимости ручной настройки каждый раз. Это позволяет существенно сократить время на производственные операции и увеличить эффективность производства.

5. Экономическая выгода:

Токарные станки помогают сократить затраты на производство металлических деталей. Благодаря высокой производительности, точности и возможности автоматической обработки, они позволяют снизить количество отходов и повысить качество готовой продукции. Это ведет к увеличению прибыли и экономической выгоде для предприятия.

В целом, токарные станки предоставляют ряд значимых преимуществ, которые делают их неотъемлемой частью производства металлических деталей. Они обеспечивают высокую точность, производительность, гибкость и экономическую выгоду, что делает их важным инструментом для предприятий в различных отраслях промышленности.

Ограничения и границы использования

- Максимальный диаметр обрабатываемой детали: каждый токарный станок имеет свои ограничения по диаметру, который может быть обработан. Это связано с размерами и конструкцией самого станка.

- Максимальная длина обрабатываемой детали: помимо диаметра, станкам также может быть свойственно ограничение по длине детали, которую они могут обработать. Это может быть связано с длиной рабочего хода инструмента или же с ограничениями конструкции станка.

- Материал детали: токарные станки обычно предназначены для обработки определенных видов металлов, таких как сталь, алюминий, латунь и т.д. Обрабатывать другие материалы, такие как пластик или дерево, может быть более сложно или даже невозможно.

- Скорость обработки: каждый токарный станок имеет определенную максимальную скорость обработки, которая зависит от его конструкции и характеристик. Использование слишком высоких скоростей обработки может привести к перегреву инструмента и повреждению детали.

- Точность обработки: хотя токарные станки обычно обеспечивают высокую точность обработки, они все же имеют свои лимиты. Сложные геометрические формы или очень точные размеры могут требовать специализированных станков и оборудования.

При использовании токарного станка по металлу важно учитывать все эти ограничения и границы, чтобы достичь наилучших результатов.

Возможности улучшения производительности

Для увеличения производительности токарного станка по металлу можно применить ряд мероприятий и улучшений.

1. Использование современного оборудования.

Установка на станок нового и современного оборудования позволяет значительно повысить его производительность и точность работы. Современные токарные станки оснащены автоматическими системами управления, которые позволяют проводить операции быстрее и точнее.

2. Применение лезвий и инструментов высокого качества.

Использование качественных инструментов и острых лезвий способствует увеличению производительности токарного станка. Острые лезвия режущих инструментов позволяют более эффективно обрабатывать металл и снижать затраты времени на операции.

3. Точная настройка и регулярное обслуживание станка.

Регулярная проверка и настройка станка позволяют поддерживать его в рабочем состоянии и предотвращать возможные поломки. Регулярное смазывание и замена деталей также позволяют сохранять высокую производительность токарного станка.

4. Оптимизация рабочего процесса.

Оптимизация рабочего процесса включает в себя правильное планирование операций, определение оптимальной скорости вращения станка и выбор оптимального режима обработки металла. Это позволяет снизить время на выполнение операций и увеличить производительность.

5. Обучение персонала.

Неправильное использование станка или недостаточные знания оператора могут снижать производительность станка. Обучение персонала по правилам эксплуатации и обработке металла позволяет повысить производительность токарного станка и оптимизировать рабочий процесс.

Применение этих подходов и улучшений позволяет значительно повысить производительность токарного станка по металлу и обеспечить более эффективную работу.

Инструменты для расширения функционала

Все больше и больше производителей токарных станков стремятся предложить своим клиентам дополнительные инструменты и аксессуары для повышения функциональности станка.

Одним из основных инструментов для расширения функционала является активная плавающая головка. Такая головка позволяет выполнять сложные операции, такие как фрезерование и резьбообразование. Она дает возможность обрабатывать не только гладкие поверхности, но и создавать сложные контуры и фигуры.

Другим важным инструментом является поворотный кронштейн. Он позволяет осуществлять обработку деталей с различными углами наклона. Поворотный кронштейн увеличивает возможности станка и позволяет осуществлять работу в различных плоскостях.

Неотъемлемым инструментом для расширения функционала токарных станков является различное крепежное оборудование, такое как кронштейны, патроны и удлинители. Эти инструменты позволяют быстро и безопасно закреплять детали и обрабатывать их с высокой точностью.

Кроме того, для расширения функционала токарного станка можно использовать специализированные насадки и резцы. Они позволяют осуществлять работу с различными материалами и выполнять разные операции, такие как растачивание, нарезание резьбы, отрезание и обточка.

Современные токарные станки также могут быть оснащены компьютерными системами управления и автоматическими устройствами, которые значительно расширяют возможности станка. Такие системы позволяют автоматизировать процесс обработки, управлять скоростью и глубиной резания, а также выполнять сложные программы обработки без участия оператора.

Расширение функционала токарного станка может быть осуществлено различными инструментами, аксессуарами и технологиями. Они позволяют увеличить точность и качество обработки деталей, сократить время операций и улучшить производительность станка.

Перспективы развития токарной технологии

| Направление развития | Описание |

|---|---|

| Автоматизация процессов | Использование современных систем ЧПУ позволяет автоматизировать процессы на токарных станках, что увеличивает скорость и точность обработки металла. |

| Использование новых материалов | Развитие токарной технологии связано с появлением новых материалов, таких как композиты или наноматериалы, которые требуют разработки особых технологий для их обработки. |

| Улучшение точности и качества | Совершенствование технологий контроля процессов и точности обработки позволяет достигать высокого качества готовой продукции и увеличивает точность размеров. |

| Развитие многофункциональных станков | Одним из перспективных направлений является разработка многофункциональных станков, способных выполнять несколько операций обработки металла без необходимости перенастроек. |

| Применение инновационных инструментов | Внедрение новых инновационных инструментов и систем охлаждения позволяет повысить эффективность и скорость обработки металла. |

Развитие токарной технологии ведет к увеличению производительности, снижению затрат и расширению возможностей обработки металла. Постоянные исследования и разработки позволяют достичь новых высот в этой области и обеспечить множество применений в различных отраслях промышленности.