В области обработки металлических деталей, токарный станок является одним из наиболее распространенных и необходимых инструментов. Он позволяет производить различные операции, такие как нарезка резьбы, обточка и формообразование, вращая заготовку вокруг своей оси. Однако чтобы получить требуемую форму и размеры детали, необходимо также управлять движением инструмента относительно заготовки.

Одно из ключевых движений, используемых на токарном станке, называется "движение подачи". Это движение представляет собой перемещение инструмента вдоль оси заготовки, оставляя при этом слой металла. Движение подачи является основной операцией, поскольку оно позволяет контролировать скорость и точность обработки.

Существует несколько различных способов реализации движения подачи на токарном станке, включая автоматическую и ручную подачу. В автоматическом режиме подачу обычно контролирует компьютер, основываясь на предварительно заданных параметрах. В ручном режиме оператор сам управляет подачей, изменяя скорость и направление движения инструмента.

Движение подачи на токарном станке играет важную роль в процессе обработки металла. Оно позволяет достичь необходимой формы и размеров детали, обеспечивает высокую точность и повторяемость операций. Правильная настройка подачи и контроль скорости являются ключевыми аспектами успешной токарной обработки.

Обзор движения подачи на токарном станке

Существуют различные виды движения подачи на токарном станке, включая продольное, поперечное и плановое. Продольное движение подачи направлено вдоль оси вращения детали и позволяет регулировать глубину резания. Поперечное движение подачи происходит перпендикулярно оси вращения и контролирует ширину обработанной поверхности. Плановое движение подачи служит для создания плоских поверхностей или обработки концов заготовки.

Движение подачи на токарном станке может быть реализовано с помощью различных механизмов, таких как ручная подача, автоматическая подача и ЧПУ. Ручная подача требует непосредственного участия оператора, который вручную устанавливает необходимую скорость и направление движения инструмента. Автоматическая подача позволяет задать параметры движения подачи заранее, после чего станок управляет ими самостоятельно. На современных станках все чаще используется ЧПУ, которое позволяет программно управлять всеми параметрами движения подачи и точно повторять их при последующих обработках.

Выбор видов движения подачи на токарном станке зависит от требуемой формы, размеров и качества обработки детали, а также от особенностей обрабатываемого материала. Оптимальное сочетание этих параметров позволяет добиться наилучшего результата в процессе обработки и получить деталь с необходимыми характеристиками.

Что такое подача на токарном станке

Подача может быть постоянной или переменной величины и измеряется в миллиметрах на оборот или в миллиметрах в минуту, в зависимости от настроек станка.

При выборе подачи необходимо учитывать различные факторы, такие как материал детали, характеристики инструмента, требуемая точность и допустимое время обработки. Неправильная подача может привести к повреждению инструмента, плохому качеству поверхности детали или неэффективности процесса производства.

Для управления подачей на токарном станке используются специальные устройства и системы, такие как ручные колеса с шкалами, гидравлические и электрические механизмы, ЧПУ и пневматические приводы. Они позволяют оператору задать необходимую величину и регулировать подачу в зависимости от требований технологического процесса.

Правильно настроенная подача на токарном станке позволяет достичь высокой производительности и качества обработки деталей, сократить время цикла и улучшить экономические показатели производства.

| Преимущества правильной настройки подачи: |

|---|

| 1. Улучшение качества поверхности детали |

| 2. Повышение производительности |

| 3. Сокращение времени цикла |

| 4. Экономия режущего инструмента и материалов |

| 5. Уменьшение вероятности дефектов детали |

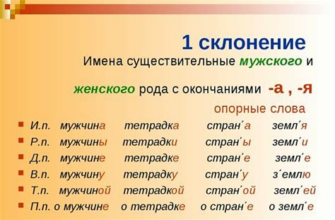

Виды движения подачи

Движение подачи на токарном станке выполняется с помощью специальных механизмов, которые обеспечивают передвижение инструмента и заготовки в соответствии с заданными параметрами. Существует несколько видов движения подачи, которые применяются в токарных станках:

| Вид движения | Описание |

|---|---|

| Продольная подача | Продольная подача осуществляется параллельно оси вращения заготовки и предназначена для обработки деталей в продольном направлении. Позволяет получить детали с равномерными пазами, нарезать резьбу и осуществлять другие операции, требующие продольного движения инструмента. |

| Поперечная подача | Поперечная подача выполняется перпендикулярно оси вращения заготовки и используется для обработки деталей в поперечном направлении. Позволяет получать детали с плоскими поверхностями, нарезать проточки и другие операции, требующие поперечного движения инструмента. |

| Угловая подача | Угловая подача осуществляется под определенным углом к оси вращения заготовки и применяется для выполнения операций, требующих изменения угла обработки. Позволяет получить скосы, отверстия под углом и другие сложные фигуры. |

Каждый вид движения подачи имеет свои особенности и применяется в зависимости от требований конкретной обработки деталей. Правильное выбор вида движения подачи позволяет получать качественные и точные изделия.

Перемещение инструмента

Перемещение инструмента на токарном станке может осуществляться с помощью различных типов движений:

- Линейное движение – движение инструмента по прямой линии. Такое движение используется для обработки прямых поверхностей или создания прямолинейных элементов на деталях.

- Круговое движение – движение инструмента по окружности. Это движение позволяет создавать детали с круговыми контурами, а также выполнять резьбовые операции.

- Комбинированное движение – движение, которое сочетает в себе линейные и круговые элементы. Такое движение позволяет создавать сложные контуры и выполнять специальные операции.

Перемещение инструмента на токарном станке осуществляется за счет управления координатами и скоростями движения. Координаты задают положение инструмента в пространстве, а скорости определяют скорость передвижения инструмента.

Все параметры перемещения инструмента на токарном станке задаются с помощью системы управления станком. Система управления может быть программной или механической, и позволяет точно управлять перемещением инструмента во время обработки деталей.

Контроль подачи

Для контроля подачи на токарном станке используются различные методы и средства. Один из основных методов – использование специального датчика, который регистрирует перемещение рабочего стола и передает соответствующую информацию в систему управления станком. Эта информация обрабатывается и позволяет определить и корректировать скорость подачи в реальном времени.

Кроме того, контроль подачи может осуществляться с помощью ручного управления. Оператор контролирует скорость подачи с помощью специального рычага или кнопок на пульте управления станком. Этот метод требует от оператора хорошей координации движения и опыта работы с токарным станком.

Важно отметить, что контроль подачи обеспечивает не только равномерное движение режущего инструмента, но и позволяет регулировать глубину резания и геометрию обработанной поверхности. Точный контроль подачи позволяет достичь высокой точности обработки и улучшить качество изготавливаемых деталей.

Параметры движения подачи

Движение подачи на токарном станке контролируется с помощью различных параметров, которые определяются оператором в соответствии с требованиями обработки детали. Важные параметры включают скорость подачи, глубину резания и подачу инструмента.

Скорость подачи определяет, с какой скоростью инструмент движется вдоль оси X, чтобы обеспечить необходимую обработку поверхности детали. Скорость подачи измеряется в мм/оборот или мм/мин и выбирается в зависимости от размеров и материала детали.

Глубина резания определяет, насколько инструмент входит в материал детали для удаления лишнего слоя. Глубина резания указывается в мм и также зависит от размеров и материала детали. Глубина резания должна быть достаточной для обеспечения требуемой точности обработки, но не должна быть слишком большой, чтобы избежать повреждения инструмента и детали.

Подача инструмента определяет, как инструмент движется вдоль оси Z, чтобы формировать нужную форму детали. Подача инструмента измеряется в мм/оборот или мм/мин и выбирается в соответствии с требованиями конкретной обработки, например, для создания вогнутых или выпуклых поверхностей.

| Параметр | Обозначение | Единица измерения |

|---|---|---|

| Скорость подачи | Fn | мм/оборот или мм/мин |

| Глубина резания | Ap | мм |

| Подача инструмента | Fz | мм/оборот или мм/мин |

Определение правильных параметров движения подачи важно для достижения желаемых результатов обработки и продления срока службы инструмента и станка. Оператор должен учитывать материал детали, требуемую точность обработки, доступные режимы обработки и другие факторы при выборе и настройке параметров движения подачи.

Влияние подачи на обработку деталей

В большинстве случаев, увеличение подачи приводит к ускорению процесса обработки, так как резец быстрее перемещается по поверхности детали. Однако, слишком большая подача может привести к неправильной обработке детали, так как резец может застревать или "срываться" с поверхности.

С другой стороны, снижение подачи может увеличить точность обработки, так как резец медленнее перемещается и более аккуратно срезает материал. Однако, слишком маленькая подача может привести к затяжке процесса обработки и увеличению времени заточки и обслуживания режущего инструмента.

Выбор оптимальной подачи зависит от многих факторов, таких как тип и свойства материала детали, требуемая точность обработки, тип использованного режущего инструмента и условия эксплуатации станка. В процессе обработки деталей на токарном станке необходимо проводить опытные работы для определения оптимальной подачи, которая обеспечит максимальное качество и эффективность процесса.

Подводя итог, следует отметить, что подача является важным параметром обработки деталей на токарном станке и ее выбор должен быть основан на соответствующих исследованиях и опытных работах, чтобы обеспечить оптимальное качество и эффективность обработки.

Преимущества и ограничения подачи на токарном станке

Одним из преимуществ подачи является возможность получения высокой точности обработки. Контролируемая скорость движения инструмента позволяет добиться гладкой поверхности заготовки с минимальными дефектами. Также подача позволяет обеспечить равномерное снятие стружки, что улучшает процесс обработки и продлевает срок службы инструмента.

Еще одним преимуществом подачи на токарных станках является возможность обработки различных материалов с разной степенью жесткости. Подбор подходящей подачи позволяет достичь оптимальной скорости резания и повысить эффективность процесса обработки.

Однако применение подачи на токарных станках имеет свои ограничения. Слишком высокая подача может привести к повреждению инструмента или заготовки, а также к низкому качеству обработки из-за большого угла наклона режущей кромки. Также ограничения могут возникнуть при обработке сложных деталей с нерегулярной формой или большими размерами, где подача может быть затруднена или невозможна.

Подводя итог, преимущества подачи на токарном станке заключаются в возможности получения высокой точности обработки и обработке различных материалов. Однако необходимо учитывать ограничения, чтобы избегать возможных повреждений и обеспечивать качественное исполнение обрабатываемых деталей.