Прокладки двигателя являются одним из ключевых элементов в автомобильной промышленности. Они выполняют важную функцию - предотвращают утечку масла, газов и жидкостей из двигателя, обеспечивая его надежную работу. Для того чтобы прокладки были эффективными и долговечными, необходимы правильный выбор материалов и применение соответствующих технологий.

Основные материалы, используемые при производстве прокладок двигателя автомобиля, включают в себя металл, резину и композитные материалы. Металлические прокладки обеспечивают высокую прочность и стойкость к высоким температурам, но требуют тщательной обработки и покрытия для предотвращения коррозии. Резиновые прокладки отличаются гибкостью и эластичностью, что позволяет им адаптироваться к небольшим неровностям поверхности. Композитные материалы представляют собой сочетание различных материалов, что позволяет достичь оптимальных свойств, включая прочность, гибкость и устойчивость к химическим воздействиям.

Производство прокладок двигателя автомобиля требует применения специальных технологий. Одной из наиболее распространенных является штамповка, при которой материал прокладки вырезается из большого листа с помощью пресс-формы. После этого прокладка может подвергаться дополнительной обработке, например, покрытию специальным составом для обеспечения дополнительной защиты. Также важным этапом является контроль качества, который включает проверку геометрических параметров прокладки, ее упругости и совместимости с другими элементами двигателя.

Процесс изготовления прокладок двигателя

Процесс начинается с выбора подходящего материала для прокладки. Обычно используются термореактивные полимеры, такие как каучуки, силиконы и фторсодержащие материалы. Эти материалы имеют высокую теплостойкость и хорошую уплотняющую способность, что особенно важно для работы двигателя.

Затем выбранный материал подвергается обработке - его нагревают до определенной температуры, чтобы активировать его свойства и придать ему нужную форму и упругость. После нагрева материал помещается в форму, соответствующую размерам прокладки, и происходит процесс формовки.

Формовка может осуществляться различными способами, в зависимости от требуемой формы и размеров прокладки. Одним из наиболее распространенных методов является гидравлическая или механическая прессовка, при которой материал сжимается и принимает форму формы. Также может применяться метод впрыска, при котором материал вливают в специальную форму с помощью шприца.

После формовки прокладка подвергается дополнительной обработке, такой как отрезка лишнего материала и обработка поверхности. Затем прокладка проверяется на соответствие заданным параметрам, таким как размеры, упругость и удельный вес. В случае несоответствия прокладка отправляется на доработку или замену.

После прохождения всех этапов изготовления прокладка готова к установке в двигатель автомобиля. Она устанавливается на соответствующее место, обеспечивая герметичность соединений и предотвращая возможные утечки. Прокладка играет важную роль в работе двигателя, поэтому качество ее изготовления и выбор материала крайне важны для надежности и долговечности двигателя.

Выбор правильных материалов

Материалы, используемые для изготовления прокладок двигателя, должны обладать определенными качествами, чтобы обеспечить надежность и долговечность работы двигателя. Важно учесть ряд факторов при выборе материалов, таких как:

- Температурный режим: материалы должны выдерживать высокие температуры, которые часто встречаются в двигателе автомобиля. Такой материал, как армированный графит, широко используется в производстве прокладок двигателя, так как он обладает высокой термостойкостью.

- Прочность: материалы должны быть достаточно прочными для предотвращения утечек масла или охлаждающей жидкости. Комбинации металла и каучука обеспечивают необходимую прочность для прокладок двигателя.

- Уплотнение: материалы должны обеспечивать эффективное уплотнение между двигателем и другими компонентами системы. Графитовые и композитные материалы обладают отличными уплотняющими свойствами.

- Химическая стойкость: материалы должны быть устойчивыми к воздействию различных химических веществ, которые могут находиться в двигателе. В зависимости от конкретных условий эксплуатации, выбор материалов может варьироваться.

В производстве прокладок двигателя используются различные материалы, такие как армированный графит, каучук, металлические сплавы и композиты. Комбинация этих материалов позволяет достигнуть оптимальных свойств прокладок, обеспечивая надежность работы двигателя и предотвращая утечки жидкостей.

Выбор правильных материалов для производства прокладок двигателя играет важную роль в обеспечении надежности и безопасности работы автомобиля. Компании, занимающиеся производством прокладок, должны учитывать все факторы при выборе материалов, чтобы обеспечить высокое качество и долговечность своей продукции.

Техники резки прокладок

1. Механическая резка. Это наиболее распространенный способ резки прокладок. Для этого используются специальные резцы и ножи, которые могут иметь различную форму и размер. Механическая резка позволяет получить точные и ровные края прокладок, что обеспечивает хорошую герметичность соединений.

2. Лазерная резка. В процессе лазерной резки применяется высокоэнергетический лазерный луч, который позволяет получить очень тонкие и ровные края прокладок. Этот метод особенно эффективен при работе с тонкими материалами, такими как металлизированная фольга или графитированный слой.

3. Водоструйная резка. В этом методе используется струя воды под высоким давлением, которая позволяет резать прокладки из самых разнообразных материалов. Водоструйная резка обеспечивает высокую точность и качество резки, а также позволяет избежать возможные деформации материала.

4. Электроискровая резка. Этот метод применяется для резки прокладок из металлических материалов. В процессе электроискровой резки создается искровой разряд между электродом и материалом прокладки, что позволяет получить ровную и аккуратную резку.

В зависимости от материала прокладки и требований к ее качеству, выбирается оптимальный способ резки. Каждый из этих методов имеет свои преимущества и особенности, их применение зависит от конкретной ситуации и требований производства.

Важно также отметить, что техники резки прокладок требуют использования специального оборудования и инструментов, а также соблюдения безопасности на рабочем месте.

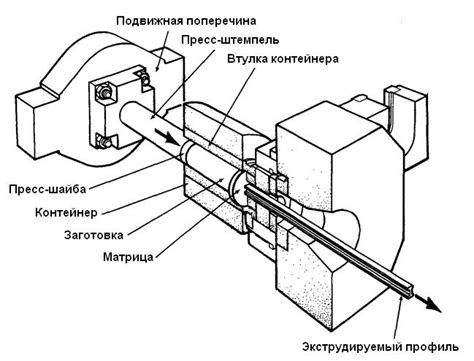

Прессование и формовка прокладок

Прессование и формовка прокладок представляют собой важные процессы в производстве этих деталей для двигателей автомобилей. Точность и качество этих процессов непосредственно влияют на работоспособность и долговечность деталей.

Прессование прокладок выполняется с использованием специального оборудования, обеспечивающего равномерное и точное нанесение давления на материал. Вначале готовый пресс-шаблон, изготовленный из металла или другого твердого материала, применяется для формирования прокладки в требуемой форме и размере.

Формовка прокладок производится с использованием либо холодного, либо горячего прессования. Холодное прессование используется для материалов с низкой температурой плавления, таких как резина или полимеры. Готовая прокладка при этом получает нужную форму под воздействием давления, без использования высокой температуры.

Горячее прессование применяется для материалов, которые приобретают нужную форму только при высокой температуре. В этом случае, готовый пресс-шаблон с прокладкой разогревается до определенной температуры, что позволяет материалу полностью принять форму пресс-шаблона и зафиксироваться в нужной позиции.

Прессование и формовка прокладок требуют высокой точности и внимательности со стороны производителя, чтобы избежать дефектов и несоответствий размеров. Также важно правильно подобрать материалы для прокладок, учитывая эксплуатационные условия и требования к деталям двигателя.

Термообработка прокладок

В процессе термообработки прокладок используется подъем температуры до определенного значения, а затем их охлаждение с определенной скоростью. Это позволяет изменить структуру материала прокладок и обеспечить необходимую прочность, упругость и устойчивость к деформации.

Термообработка прокладок может проводиться с использованием различных методов и технологий. Одним из таких методов является закалка – нагревание прокладок до высокой температуры, а затем охлаждение в воде или другой среде. Этот метод позволяет придать прокладкам повышенную твердость и прочность.

Кроме закалки, для термообработки прокладок могут применяться и другие методы, такие как отжиг, нормализация, искусственное старение и другие. Каждый из этих методов позволяет достичь определенных свойств и характеристик прокладок, в зависимости от требований производства и конкретного применения.

Важным аспектом при термообработке прокладок является правильный выбор режимов нагрева и охлаждения, а также контроль их точности. Это позволяет избежать дефектов и повреждений прокладок, а также обеспечить соответствие их качеству и требованиям стандартов.

В итоге, термообработка прокладок делает их прочными, устойчивыми к высоким температурам и давлениям, эластичными и герметичными. От выбора и проведения термообработки зависит долговечность и надежность работы прокладок в условиях эксплуатации автомобиля.

Контроль качества прокладок

Контроль качества прокладок начинается на этапе выбора и приобретения материалов. Производители очень внимательно отбирают материалы, учитывая их химическую стабильность, температурную стойкость, упругость и другие свойства. Таким образом, изначально исключается возможность использования некачественных материалов.

Далее следует контроль размеров и геометрии прокладок. Это особенно важно, так как неправильные размеры и форма прокладок могут привести к их плохой герметичности. Для этого используются специальные средства контроля, такие как шаблоны, калибры, оптические отображения и измерительные инструменты. Результаты контроля должны соответствовать установленным стандартам.

Кроме того, проводится испытание прочности и стойкости прокладок. Это может быть испытание на сжатие, при котором прокладка подвергается составляемой возможной рабочей нагрузке. Также проводят испытание на стойкость к химическим веществам и температурным перепадам. Все эти испытания необходимы для уверенности в надежности и долговечности прокладок.

Контроль качества прокладок также включает в себя визуальный контроль, чтобы обнаружить дефекты или несоответствия внешнего вида прокладок. Инженеры выполняют осмотр прокладок с использованием микроскопа или других оптических средств, чтобы убедиться в их правильности и отсутствии повреждений.

Все данные о контроле качества прокладок тщательно документируются и обрабатываются. Это делается для обеспечения трассируемости и улучшения производственных процессов. В случае обнаружения несоответствий производитель принимает необходимые меры, чтобы устранить их.

Таким образом, контроль качества прокладок играет важную роль в производстве. Он обеспечивает надежность и безопасность двигателя автомобиля, а также повышает доверие к продукции производителя.

Упаковка и хранение готовых прокладок

После завершения производства прокладок двигателя автомобиля, они должны быть правильно упакованы и сохранены для дальнейшего использования. Важно обеспечить сохранность и защиту готовых прокладок, чтобы они не испортились и не потеряли свои функциональные свойства.

Для упаковки готовых прокладок обычно используются специальные пластиковые пакеты, которые обеспечивают надежную защиту от влаги, пыли и механических повреждений. Предпочтительно использовать пакеты, которые герметично закрываются, чтобы предотвратить попадание внешних веществ на прокладки.

Внутри упаковки необходимо также обеспечить дополнительную защиту прокладок, чтобы они не пережимались и не деформировались. Часто применяются мягкие материалы, такие как пенопласт или гофрированная бумага, чтобы избежать повреждений прокладок во время транспортировки и хранения.

| Рекомендация | Описание |

|---|---|

| Храните в сухом месте | Избегайте попадания влаги на прокладки, так как это может привести к их деформации или возникновению коррозии. |

| Избегайте прямых солнечных лучей | Продолжительное воздействие ультрафиолетовых лучей может привести к ухудшению свойств прокладок, поэтому храните их внутри упаковки в темном месте. |

| Не храните вблизи источников тепла | Высокие температуры могут привести к деформации или пережатию прокладок, поэтому сохраняйте их в прохладном месте. |

| Не допускайте механических повреждений | Бережно обращайтесь с упакованными прокладками, чтобы избежать повреждений, которые могут повлиять на их качество и функциональность. |

Следуя рекомендациям по упаковке и хранению, вы сможете обеспечить длительный срок службы готовых прокладок и сохранить их в идеальном состоянии до момента установки.