Процесс резания металла является важной и неотъемлемой частью современной индустрии. Он позволяет изготавливать различные металлические изделия и детали с высокой точностью и качеством.

Технологии резания металла разнообразны и включают в себя множество методов. Один из самых распространенных методов - механическое резание. Оно осуществляется с помощью специализированных инструментов, таких как фрезы или сверла. Механическое резание позволяет получать высокую точность и качество резания, но требует применения значительных усилий.

Другим методом резания металла является термическое резание. Оно основано на применении тепла для разделения металла. Примерами таких методов являются плазменная резка, лазерная резка и газовое резание. Термическое резание позволяет получать более сложные формы резания и обрабатывать металлы различной толщины.

Независимо от выбранного метода, процесс резания металла требует от оператора высокой квалификации и внимательности. Важно правильно подобрать инструменты и настроить оборудование, чтобы получить желаемый результат. Также необходимо соблюдать все меры предосторожности для обеспечения безопасности работы.

Обзор процесса резания металла

Существует несколько основных технологий резания металла, которые применяются в различных отраслях промышленности:

- Токарная обработка. Этот метод основан на вращении детали и перемещении режущего инструмента по ее поверхности. Токарные станки позволяют выполнять различные операции, такие как нарезание резьбы, отверстия, формирование винтовых поверхностей и многие другие.

- Фрезерная обработка. В этом случае, режущий инструмент (фреза) вращается, а деталь приводится в движение. Фрезерование позволяет создавать рельефные поверхности, выполнять фаски, пазы и другие операции, требующие сложных форм.

- Термическая резка. Этот метод основан на использовании высокой температуры, чтобы разделить металлический материал. Термическая резка может быть плазменной, лазерной или газовой, и все они обладают определенными преимуществами в зависимости от конкретных условий и требований.

- Абразивная резка. В этом случае, режущий инструмент образован абразивными материалами, такими как алмазы или карбид кремния. Абразивная резка позволяет обрабатывать твердые и тугоплавкие материалы, такие как стекло и керамика.

Каждый из этих методов имеет свои преимущества и ограничения, и выбор конкретной техники будет зависеть от требуемой точности, типа материала, формы детали и других факторов.

Важными аспектами процесса резания металла являются выбор правильного инструмента, определение оптимальных режимов работы, контроль за охлаждением и смазкой, а также безопасность операторов и оборудования. Правильное выполнение всех этих шагов позволяет достичь высокой эффективности и качества обработки металла.

Технологии резания металла

Одной из самых распространенных технологий резания металла является механическое резание. Этот метод основан на использовании режущего инструмента (ножа, сверла, фрезы) и механической силы для удаления лишнего материала. Механическое резание подразделяется на резание по контуру, поперечное резание и продольное резание.

Еще одной популярной технологией резания металла является термическое резание. Оно основано на применении высокой температуры для разделения металлической заготовки. Термическое резание подразделяется на газовое резание (использование газа для создания пламени) и плазменное резание (использование электрической дуги для нагрева и разделения металла).

Лазерное резание – это современная технология, которая основана на использовании мощного лазерного луча для разделения металла. Лазерное резание позволяет получить очень высокое качество реза и обрабатывать различные материалы с высокой точностью.

Также существуют другие технологии резания металла, такие как электроэрозионное резание, водоструйное резание и абразивное резание. Каждая из этих технологий имеет свои особенности и применяется в зависимости от требований конкретного проекта.

Технологии резания металла постоянно развиваются и совершенствуются, что позволяет получать все более качественные и точные результаты. Выбор оптимальной технологии резания зависит от типа металла, толщины заготовки, геометрии реза и других факторов. Наличие современного оборудования и профессиональных специалистов позволяет выполнять резку металла с высокой точностью и эффективностью.

Особенности процесса резания металла

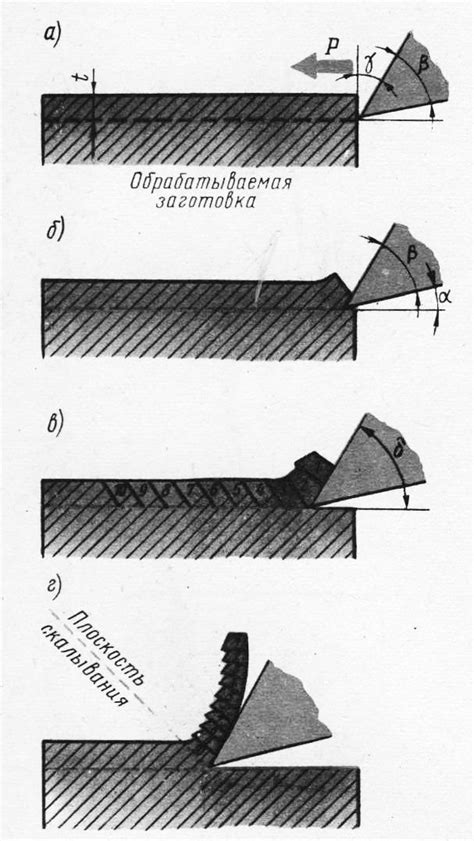

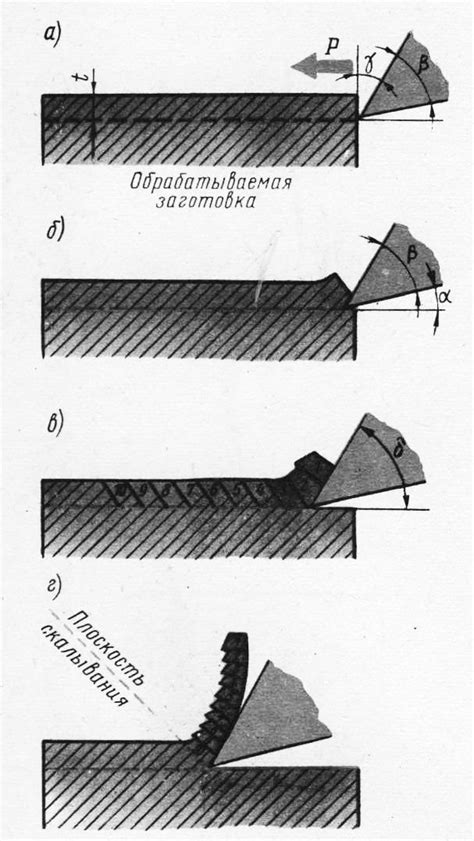

Особенности процесса резания металла включают в себя несколько ключевых аспектов:

1. Использование специального инструмента: Резание металла требует использования специальных инструментов, таких как сверла, фрезы, резцы и токарные ножи. Эти инструменты имеют острые режущие кромки, которые позволяют удалить избыточный материал.

2. Выбор правильной скорости резания: Скорость резания является одним из ключевых параметров при обработке металла. Слишком высокая скорость может привести к перегреву инструмента и деформации детали, а слишком низкая скорость может вызвать затупление инструмента и плохое качество реза. Правильный выбор скорости резания зависит от типа металла и его свойств.

3. Контроль охлаждения: Во время процесса резания металла необходимо обеспечить эффективное охлаждение. Это позволяет снизить тепловой воздействие на инструмент и металл, улучшить качество реза и продлить срок службы инструмента.

4. Управление силой резания: В процессе резания металла необходимо контролировать силу резания. Слишком высокая сила может привести к деформации детали, а слишком низкая сила может вызвать проблемы с качеством реза. Правильное управление силой резания позволяет достичь оптимальной производительности и качества реза.

В целом, успешное резание металла требует правильного выбора инструмента, контроля скорости резания, обеспечения эффективного охлаждения и управления силой резания. Эти особенности являются ключевыми при выполнении процесса резания металла и позволяют достичь высокой точности и качества реза.