Мартеновский способ получения стали является одним из наиболее распространенных и действенных методов ее производства. Этот метод был разработан ученым и инженером Уильямом Мартеном в середине XIX века и стал настоящим прорывом в металлургической отрасли.

Основным и отличительным преимуществом мартеновского способа является возможность получения стали с высоким содержанием углерода путем удаления из железной руды излишков примесей и превращения ее в устойчивый сплав. При этом происходит снижение концентрации серы и фосфора, что значительно улучшает качество и свойства стали.

Процесс мартеновского способа прост и эффективен. Сначала в нагретый до высокой температуры мартиновский ковш загружаются железная руда и кокс. Под воздействием пламени происходит образование чугуна, который там же превращается в сталь. Далее происходит удаление излишков примесей путем сжигания вредных элементов с помощью специальных добавок и продувки кислородом.

В результате процесса температура и присутствующие вещества позволяют удалить серу и фосфор, а также превратить чугун в сталь. Получившаяся сталь выливается в формы и после охлаждения готова к использованию.

Что такое Martensite Steel?

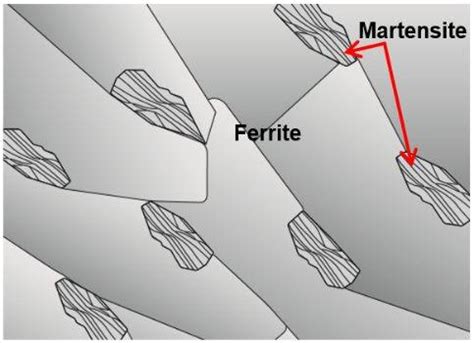

Метод Мартенса основан на закалке стали, при которой она быстро охлаждается из высокотемпературного состояния в состояние комнатной температуры. В результате такой закалки происходит превращение аустенитной структуры стали в мартенситную.

Мартенситная структура обладает высокой твердостью и прочностью, что делает Martensite Steel очень прочным и износостойким материалом. Она также обладает хорошей устойчивостью к коррозии.

Martensite Steel широко используется в производстве различных изделий, включая ножи, пружины, подшипники, инструменты и другие детали, которые требуют высокой прочности и износостойкости. Его свойства также позволяют применять его в автомобильной и авиационной промышленности, где требуется высокая прочность и надежность конструкций.

Важно отметить, что Martensite Steel имеет специфическую структуру, которая может оказывать влияние на другие свойства материала, такие как термическая проводимость и пластичность. Поэтому важно правильно регулировать процесс закалки и температурные параметры, чтобы достичь нужных свойств стали.

В целом, Martensite Steel является одним из наиболее важных и широко используемых видов стали благодаря своим уникальным свойствам и возможностям, которые позволяют ему быть применяемым во многих областях промышленности и строительства.

Механизм образования мартенситной стали

Механизм образования мартенсита в стали основан на превращении аустенитной фазы – кубической решетки в мартенситную фазу – тетрагональную решетку. Этот процесс называется мартенситным превращением и происходит в условиях быстрого охлаждения или охлаждения под действием механического напряжения. В результате превращения решетки меняется, а углеродные атомы «зажимаются» в межрешеточных точках, создавая высокоудерживающую структуру.

Особенностью мартенситного превращения является его моментальность – образование мартенситной структуры происходит в течение нескольких наносекунд. Важными факторами, влияющими на механизм образования мартенсита, являются скорость охлаждения и концентрация углерода в стали. Чем быстрее происходит охлаждение, тем больше аустенит успевает превратиться в мартенсит.

Мартенситная сталь обладает высокой твердостью, прочностью и износостойкостью. Ее свойства могут быть изменены путем термической обработки, например, отпуском, что позволяет достичь определенной комбинации механических характеристик.

Преимущества мартенситной стали

1. Высокая твердость и прочность: Мартенситная сталь обладает высокой твердостью и прочностью, что делает ее идеальным материалом для производства острых ножей, инструментов и других изделий, требующих высокой стойкости к износу.

2. Отличные механические свойства: Мартенситная сталь обладает отличными механическими свойствами, такими как высокая ударная вязкость, устойчивость к разрывам и деформациям. Это делает ее устойчивой к напряжениям и возможным использование в условиях высоких нагрузок.

3. Улучшенные антикоррозионные свойства: Мартенситная сталь обладает хорошей стойкостью к коррозии и окислению, что делает ее идеальным материалом для использования в условиях, где требуется высокая степень защиты от внешних воздействий.

4. Простота обработки: Мартенситная сталь легко обрабатывается и формируется в различные формы и размеры. Это позволяет производителям создавать сложные детали и компоненты, которые требуют минимальной обработки после формования.

5. Долговечность: Благодаря своей высокой прочности и устойчивости к износу, мартенситная сталь обладает длительным сроком службы. Это значительно снижает затраты на замену и обслуживание, делая ее экономически выгодным решением.

В целом, мартенситная сталь предлагает ряд преимуществ, которые сделали ее популярным выбором во многих отраслях. В сочетании с ее отличными механическими свойствами и улучшенной стойкостью к коррозии, она является идеальным материалом для широкого спектра приложений.

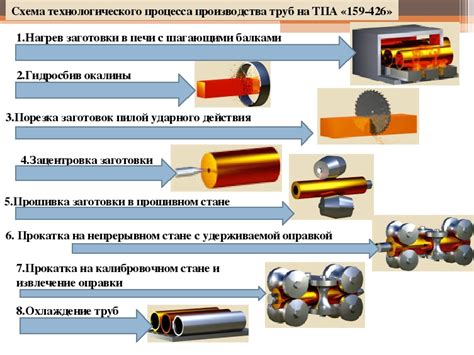

Основные этапы процесса получения мартенситной стали

1. Подготовка сырья: начальным этапом процесса является подготовка сырья. В этом этапе проводится выбор качественного и чистого железа и добавок, таких как углерод, марганец и другие элементы, которые влияют на свойства стали.

2. Плавление: следующим этапом является плавление сырья. Металл прогревается до определенной температуры, при которой он становится пластичным и способным к дальнейшей обработке.

3. Преобразование в мартенсит: после плавления металла происходит его рафинирование и превращение в мартенситную сталь. Этот этап включает в себя контролируемое охлаждение металла, что приводит к его твердению и приобретению необходимых механических свойств.

4. Термическая обработка: окончательным этапом процесса является термическая обработка полученной стали. В этом этапе металл подвергается нагреву и последующему охлаждению с целью изменения его структуры и свойств. Термическая обработка может осуществляться различными способами в зависимости от требуемых характеристик стали.

В целом, процесс получения мартенситной стали включает в себя ряд сложных и тщательно контролируемых этапов, каждый из которых вносит свой вклад в получение высококачественного и прочного материала. Современные технологии позволяют достичь высокой точности и эффективности процесса, что способствует производству стали широкого применения в различных отраслях промышленности.

Особенности обработки мартенситной стали

Обработка мартенситной стали имеет свои особенности, которые необходимо учитывать чтобы достичь оптимальных результатов. Важными этапами обработки являются закалка и отпуск.

Закалка – это процесс, при котором сталь прогревается до определенной температуры, а затем быстро охлаждается, обычно погружением в воду или масло. Это позволяет достигнуть высокой твердости и прочности материала. Однако закалка может привести к появлению внутренних напряжений, что может привести к деформации или трещинам.

Отпуск – это процесс, при котором закаленная сталь нагревается до определенной температуры и удерживается в этом состоянии в течение определенного времени. Отпуск позволяет снизить внутренние напряжения и улучшить пластичность и ударную вязкость стали.

| Этапы обработки мартенситной стали | Описание |

|---|---|

| Заготовка | Подготовка стальной заготовки к обработке, включая очистку от загрязнений и нарезку по размерам. |

| Прокатка | Преобразование заготовки в желаемую форму и размер при помощи специального оборудования. |

| Закалка | Процесс нагрева и охлаждения стали для достижения высокой твердости и прочности. |

| Отпуск | Процесс нагрева и охлаждения стали для снижения напряжений и улучшения пластичности. |

| Отделка | Обработка поверхности стали с целью улучшения ее внешнего вида и защиты от коррозии. |

Особые требования предъявляются к качеству стали после обработки. Важными характеристиками являются твердость, прочность, пластичность и ударная вязкость. При проектировании и изготовлении деталей из мартенситной стали необходимо учесть эти особенности и подобрать оптимальный режим обработки, чтобы достичь требуемых свойств материала.

Применение мартенситной стали

Мартенситная сталь, полученная с использованием мартеновского способа, имеет широкое применение в различных отраслях промышленности и строительства. Ее высокие механические свойства, прочность, твердость и устойчивость к истиранию делают ее незаменимым материалом для производства разнообразных изделий.

Применение мартенситной стали охватывает такие области, как:

- Производство автомобилей и авиационной техники. Мартенситная сталь используется для изготовления кузовов, двигателей, подшипников, зубчатых колес, шасси, валов и других деталей, которые должны обладать высокой прочностью и надежностью.

- Строительство и архитектура. Благодаря своим механическим свойствам, мартенситная сталь применяется для конструкций, требующих высокой прочности, например, мостов, зданий, судов, городской инфраструктуры.

- Производство инструментов и оружия. Из-за своей высокой твердости и устойчивости к износу, мартенситная сталь широко используется при создании различных инструментов – от ножей и ножниц до сверл и фрез.

- Машиностроение и сельское хозяйство. Мартенситная сталь может использоваться для производства различных механизмов, резцов, а также деталей для сельскохозяйственного оборудования.

- Энергетика. Мартенситная сталь применяется для изготовления элементов энергетического оборудования, включая турбины, реакторы, теплообменники и погружные насосы.

Мартенситная сталь является одним из наиболее востребованных материалов в промышленности благодаря своим уникальным свойствам. Благодаря особенностям получения и обработки мартенситной стали, она может быть адаптирована для различных задач и требований, что делает ее идеальным выбором для многих отраслей.