Сжатие - одно из основных видов механического напряжения, которое влияет на предел прочности твердых материалов. При сжатии материал сталкивается с усилиями, действующими на него в направлении, противоположном его объемному расширению. Знание и понимание факторов, влияющих на предел прочности при сжатии, является важным, как для инженеров, так и для ученых в области материаловедения.

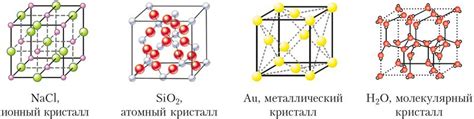

Первый и, пожалуй, самый важный фактор, влияющий на предел прочности при сжатии, является состав материала. Различные материалы имеют различные химические свойства, такие как структура кристаллической решетки и характер связей между атомами. Эти свойства определяют, насколько материал может выдержать сжатие перед началом разрушения. Например, бетон обладает хорошей сжимаемостью благодаря своей микроструктуре, в то время как стекло, будучи аморфным материалом, обладает большей прочностью.

Еще одним фактором, влияющим на предел прочности при сжатии, является размер материала. Сжатие может вызывать появление различных дефектов в структуре материала, таких как микротрещины или деформационные полосы. С увеличением размера материала увеличивается вероятность появления таких дефектов, что влечет за собой снижение предела прочности при сжатии. Это особенно заметно на микроуровне, где малые трещины могут стать исходной точкой для дальнейших повреждений при нарастающем сжатии.

Основные факторы, влияющие на предел прочности при сжатии

При анализе предела прочности материала при сжатии необходимо учесть ряд факторов, которые могут оказывать значительное влияние на его поведение:

- Состав и структура материала. Свойства материала определяют его прочность и способность сопротивлять сжатию. Например, материалы с высокой прочностью в связи и структурой, такие как бетон, обычно лучше сопротивляются сжимающим нагрузкам.

- Температура. При повышенных температурах материалы могут иметь измененную структуру и свойства, что может снизить их предел прочности при сжатии. Обратная ситуация возникает при низких температурах – материалы могут становиться более хрупкими и подверженными разрушению.

- Влажность. Влажность также может оказывать влияние на предел прочности материала при сжатии. Влажные материалы могут иметь более слабую связь между частицами, что может приводить к снижению предела прочности.

- Размеры образца. Размеры образца и геометрия также могут влиять на предел прочности при сжатии. Материалы с разной геометрией и размерами образцов могут иметь разную прочность и способность сопротивлять сжатию.

- Скорость нагружения. Скорость нагружения является важным фактором, влияющим на предел прочности при сжатии. Быстрое нагружение может вызывать дополнительные динамические эффекты и приводить к повышению прочности материала.

Все эти факторы необходимо учитывать при анализе и расчете предела прочности материала при сжатии, чтобы предотвратить его возможное разрушение и определить границы его применения.

Состав и структура материала

Предел прочности при сжатии материала зависит от его состава и структуры. Каждый материал имеет свою уникальную химическую составляющую, которая определяет его механические свойства.

Металлы, например, могут быть составлены из различных сплавов, каждый из которых имеет свою собственную кристаллическую структуру. Некоторые металлы имеют аустенитную структуру, которая характеризуется большей прочностью и упругостью, в то время как другие металлы могут иметь ферритную или мартенситную структуру, которая придает материалу меньшую прочность, но большую пластичность.

Керамика и полимеры также имеют свою собственную химическую структуру, которая оказывает влияние на предел прочности при сжатии. Кристаллическая структура керамических материалов обычно обеспечивает им большую твердость, но менее высокую пластичность, в то время как полимеры могут иметь аморфную или кристаллическую структуру, влияющую на их механические свойства.

Дерево и композиты также имеют свою уникальную структуру. Древесина состоит из целлюлозы и лигнина, а также имеет фиброзную структуру, которая обеспечивает ей комбинацию прочности и пластичности. Композиты состоят из различных материалов, таких как стекловолокно и полимер, что делает их более легкими и прочными по сравнению с однородными материалами.

Таким образом, состав и структура материала играют важную роль в определении его предела прочности при сжатии. Знание этих свойств позволяет разработчикам выбирать подходящий материал и оптимизировать его структуру для конкретного применения.

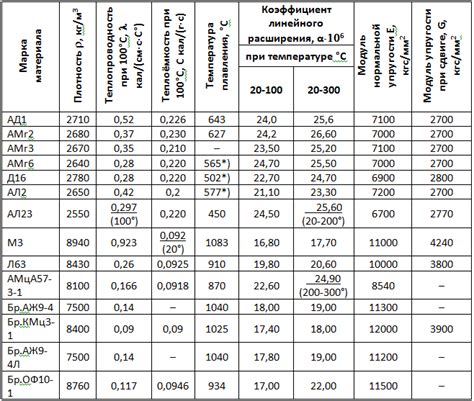

Физические свойства материала

Вот некоторые из наиболее важных физических свойств материала:

- Плотность: плотность материала определяет его массу в единице объема и влияет на его способность выдерживать сжатие. Чем выше плотность, тем больше сила нужна для сжатия материала.

- Упругость: упругие материалы способны восстанавливать форму после сжатия и имеют более высокий предел прочности. Например, металлы обладают высокой упругостью и могут выдерживать большие сжатые силы.

- Твердость: твердость материала определяет его способность сопротивляться деформации. Материалы с высокой твердостью обычно имеют высокий предел прочности и способны выдерживать сжатие без разрушения.

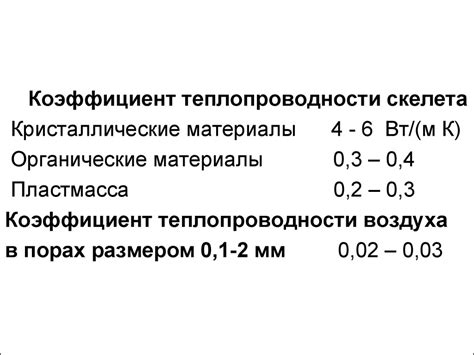

- Пористость: пористые материалы, такие как губчатые материалы или пены, имеют более низкий предел прочности при сжатии из-за наличия маленьких пор внутри материала, которые способны сжиматься и разрушаться при наложении силы.

- Структура: структура материала, включая его кристаллическую структуру или ориентацию молекул, может влиять на его предел прочности при сжатии. Например, материалы с высокой степенью организации могут быть более устойчивыми к сжатию.

Помимо этих физических свойств, также важную роль играют внешние факторы, такие как температура, влажность и время воздействия сжимающей силы. Все эти факторы взаимодействуют между собой и влияют на предел прочности материала при сжатии.

Плотность и пористость материала

Однако существует и другой фактор, влияющий на предел прочности при сжатии - пористость материала. Пористость отражает наличие пор в материале, то есть незаполненных пространств между его частицами. Чем больше пористость материала, тем слабее его структура, и тем ниже предел прочности.

Таким образом, важным является подбор материала с оптимальной плотностью и минимальной пористостью для конкретного применения. Например, в строительстве применяют материалы с высокой плотностью и минимальной пористостью, чтобы обеспечить надежность и долговечность строений.

Влажность и температура окружающей среды

Предел прочности материала при сжатии может зависеть от влажности и температуры окружающей среды. Данные факторы оказывают влияние на состав материала и его структуру, что может влиять на его прочностные свойства.

Высокая влажность может привести к поглощению влаги материалом, что приводит к его набуханию и изменению структуры. Это может повлечь снижение предела прочности при сжатии, так как набухание материала может привести к его деформации или разрушению.

Также температура окружающей среды может оказывать влияние на предел прочности при сжатии. При повышенной температуре материал может плавиться или ослабевать, что также может снизить его прочностные характеристики.

Однако необходимо учесть, что в зависимости от типа и состава материала, его прочностные свойства могут реагировать по-разному на изменение влажности и температуры окружающей среды. Поэтому для точного определения влияния этих факторов на предел прочности при сжатии необходимо проводить специальные исследования и испытания.

Размер и форма образца

Размер образца должен быть достаточно большим, чтобы учесть неоднородность структуры материала и избежать случайных аномалий. Однако слишком большой образец может привести к ограничению использования испытательного оборудования или требовать больших усилий для его подготовки. Поэтому выбор размера образца должен основываться на балансе между точностью результатов и практической реализуемостью.

Форма образца также имеет значение. Она может быть представлена в виде цилиндра, параллелепипеда, призмы или других геометрических форм. Выбор формы зависит от свойств материала и условий его эксплуатации. Некоторые материалы имеют анизотропную структуру, что означает, что их свойства могут зависеть от направления. В таких случаях выбор формы образца должен учитывать эту особенность для достижения наиболее точных результатов.

Также важно учитывать такие факторы, как позиционирование образца и его приложенное нагрузка. Несглаженные поверхности и неправильное приложение нагрузки могут привести к дополнительным напряжениям и искажениям результатов.

В целом, правильный выбор размера и формы образца является ключевым фактором для достижения корректных и достоверных результатов при определении предела прочности материала при сжатии. Это требует тщательного планирования и выполнения испытаний, а также учета особенностей конкретного материала и его эксплуатационных условий.