Коэффициент упругости – это важная характеристика материала, которая определяет его способность восстанавливать форму после деформации. Он используется в различных областях, таких как строительство, машиностроение, медицина и другие. Определить коэффициент упругости помогает понять, насколько материал эластичен и как он будет вести себя в различных условиях.

Существует несколько методов и приборов для определения коэффициента упругости. Один из таких методов – метод изгиба. Он предполагает измерение прогиба материала при изгибе и последующее рассчет коэффициента упругости. Для этого используется гибкий стержень или планка, на который надевается образец материала. Затем образец изгибается с помощью специального прибора, и с помощью измерительной системы или шкалы определяется величина прогиба.

Еще одним распространенным методом определения коэффициента упругости является метод тяжения. Он заключается в том, что на образец наносится небольшая сила растяжения, и путем измерения деформации и напряжения вычисляется коэффициент упругости. Для этого используются специальные приборы – растяжиметры, которые позволяют измерить изменение длины образца под воздействием нагрузки и определить его эластичность.

Значение коэффициента упругости

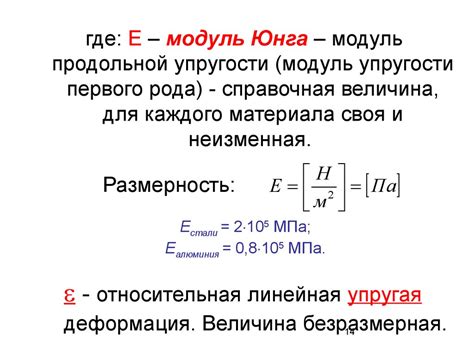

Значение коэффициента упругости зависит от многих факторов, включая химический состав материала, его микроструктуру и условия испытаний. Величина коэффициента упругости измеряется в паскалях (Па) и часто обозначается как E или модуль Юнга. Чем выше значение коэффициента упругости, тем жестче и менее деформируемый является материал.

Знание значения коэффициента упругости является важным при проектировании и конструировании различных устройств и инженерных конструкций. Зная этот параметр, можно рассчитать максимальные допустимые нагрузки на материал и предотвратить его разрушение.

Определение значения коэффициента упругости возможно с помощью различных методов и приборов, таких как техника растяжения, измерение скорости звука или индентирование. Каждый метод имеет свои преимущества и ограничения, и выбор конкретного метода зависит от свойств и особенностей исследуемого материала.

Важность определения коэффициента упругости

Знание коэффициента упругости позволяет инженерам и конструкторам правильно выбирать материалы для создания различных механизмов и конструкций. Например, при проектировании автомобилей или зданий необходимо учитывать упругие свойства материалов, чтобы предотвратить разрушение и несоответствие ожиданиям в работе конструкций.

Измерение коэффициента упругости является задачей, требующей специального оборудования и инструментов. Например, для измерения механического коэффициента упругости используют приборы, какими являются динамометры, деформометры и тензодатчики. Эти приборы позволяют измерять деформацию и силу, воздействующую на материал, что позволяет определить коэффициент упругости.

Определение коэффициента упругости является важным звеном в научных исследованиях, таких как разработка новых материалов и исследование их свойств. Также, знание коэффициента упругости позволяет предсказать поведение материала при различных условиях нагрузки и деформации, что в свою очередь способствует разработке более прочных и устойчивых структур и изделий.

В целом, определение коэффициента упругости является необходимым шагом для понимания механических свойств материалов и применения этой информации в различных областях науки и техники.

Методы определения коэффициента упругости

Статический метод является одним из наиболее распространенных и простых способов определения коэффициента упругости. Для его реализации используется специальное оборудование, такое как универсальный испытательный станок. В процессе испытания образец материала подвергается механической нагрузке, и измеряется деформация, возникающая в материале под воздействием этой нагрузки. Затем с помощью специальных формул вычисляется коэффициент упругости материала.

Динамический метод представляет собой способ определения коэффициента упругости, основанный на измерениях колебаний материала. Для этого используется специальное устройство, такое как резонансный контур. Образец материала закрепляется на контуре, и на него подается механическое воздействие, вызывающее колебания. С помощью специальных измерительных приборов измеряется частота колебаний, а затем с использованием упругих свойств материала вычисляется его коэффициент упругости.

Кроме того, существует и ряд других методов определения коэффициента упругости, таких как методы оптической и акустической спектроскопии. Они позволяют исследовать свойства материала на микроуровне и использовать различные физические явления для определения его коэффициента упругости.

Выбор метода определения коэффициента упругости зависит от конкретных условий и требуемой точности измерения. Каждый метод имеет свои плюсы и минусы и может быть применим в определенных ситуациях. Использование различных методов позволяет получить более полную и точную характеристику упругих свойств материала.

Метод статического нагружения

Для проведения эксперимента по методу статического нагружения применяются специальные приборы, такие как электронные тензометры, индикаторы перемещений, измерительные устройства и другие средства измерения.

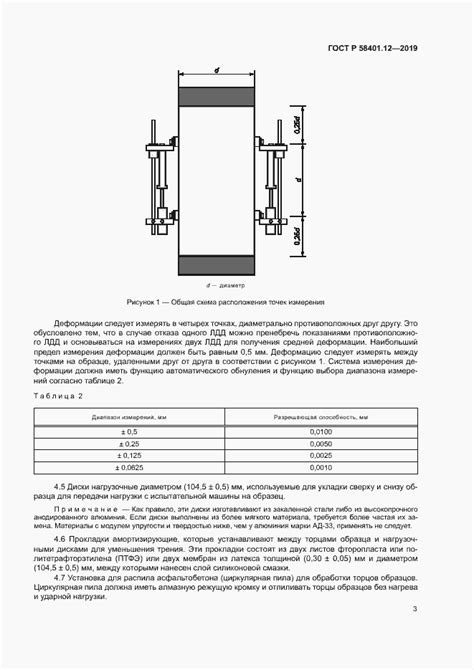

Процесс проведения эксперимента начинается с установки образца в специальном устройстве для его фиксации. Затем на образец постепенно и равномерно нагружается сила, с помощью которой измеряются дефекты и изменения, происходящие в материале.

Определение коэффициента упругости методом статического нагружения позволяет установить зависимость между величиной нагрузки и деформацией материала. Этот метод широко используется в инженерных и научных исследованиях для определения механических свойств различных материалов.

Преимуществом метода статического нагружения является его простота и доступность, а также возможность проводить опыты как в лабораторных условиях, так и на практике в производственных масштабах.

Метод динамического нагружения

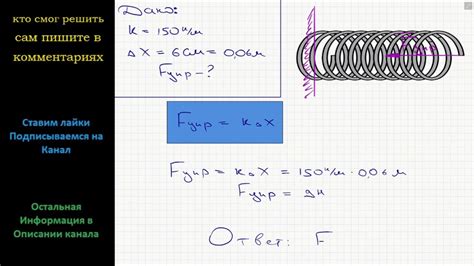

В основе метода лежит использование специального прибора – динамометра. Динамометр представляет собой устройство, позволяющее измерять силу, которая возникает в результате действия нагрузки на испытуемый материал. Динамометр может быть оснащен различными датчиками и дополнительными функциями для более точного измерения и анализа данных.

Процедура определения коэффициента упругости методом динамического нагружения включает следующие шаги:

| 1. | Подготовка испытуемого образца материала. Образец должен быть представлен в виде прутка, пластины или другой формы, которая позволяет надежно закрепить его в динамометре. |

| 2. | Установка образца в динамометре и фиксация его в нужном положении. |

| 3. | Нагружение образца динамической силой, которая может быть создана с помощью специальных устройств (например, ударников или молотков). |

| 4. | Измерение реакции образца на динамическую нагрузку с помощью динамометра. |

| 5. | Анализ полученных данных для определения коэффициента упругости материала. |

Метод динамического нагружения позволяет получить достаточно точные результаты, так как он учитывает динамические процессы, которые происходят в материале при нагружении. Однако его использование требует специальных приборов и определенных навыков, поэтому проведение испытаний с помощью этого метода может быть ограничено соответствующими ресурсами и возможностями.

Приборы для измерения коэффициента упругости

Измерение коэффициента упругости, также известного как модуль Юнга, осуществляется с помощью различных приборов и оборудования. В данной статье рассмотрим некоторые из них.

1. Универсальная испытательная машина:

Универсальная испытательная машина является одним из основных приборов, используемых для измерения коэффициента упругости различных материалов. Она позволяет проводить растяжение, сжатие, изгиб и другие типы испытаний на образцах различных форм и размеров. Универсальная испытательная машина позволяет измерять силу, вызываемую деформацией образца, и вычислять коэффициент упругости.

2. Микроиндентор:

Микроиндентор – это прибор, который используется для измерения микротвердости материалов. Он позволяет наносить небольшие и точные нагрузки на поверхность образца и измерять глубину проникновения индентора. Используя результаты измерений, можно рассчитать коэффициент упругости материала.

3. Акустический резонатор:

Акустический резонатор – это прибор, который используется для неразрушающего измерения коэффициента упругости материалов. Он базируется на измерении резонансной частоты звуковых волн, распространяющихся в материале. Измерение производится путем наблюдения изменения резонансной частоты при нагружении материала.

4. Ударный твердомер:

Ударный твердомер – это прибор, который используется для измерения ударной вязкости и, следовательно, качества материала. Чем выше коэффициент упругости материала, тем выше его ударная вязкость. Ударный твердомер применяется в различных отраслях промышленности, включая металлургию и строительство, для контроля качества материалов.

5. Наноиндентор:

Наноиндентор – это прибор, используемый для измерения нанотвердости и коэффициента упругости материалов. Он позволяет осуществлять точные и микроскопические измерения для получения информации о механических свойствах материала на наноуровне.

Это лишь некоторые из приборов и методов, используемых для измерения коэффициента упругости материалов. Каждый из них имеет свои преимущества и ограничения, и выбор прибора зависит от конкретной задачи и материала, который требуется измерить.

Использование стренгометра

Процесс использования стренгометра довольно прост. Сначала необходимо закрепить один конец стренгометра на испытуемом материале, а другой конец - на специальной основе. Затем необходимо применить силу к исследуемому материалу в направлении, противоположном первоначальной деформации. В результате стренгометр измерит силу, которую требуется применить для возвращения материала в исходное состояние.

Важно отметить, что для получения точных результатов необходимо правильно подобрать стренгометр с соответствующими характеристиками и правильно провести измерения. Для этого рекомендуется ознакомиться с инструкцией по эксплуатации и обратиться к специалистам при необходимости.

Использование стренгометра является одним из наиболее распространенных методов измерения коэффициента упругости различных материалов. Этот инструмент находит применение во многих областях, таких как наука, инженерия и производство, и является неотъемлемой частью проведения различных исследований и испытаний.

Польза деформетра

Деформетр позволяет точно измерить изменение формы и размеров материала под воздействием внешней силы. Эти измерения используются для расчета коэффициента упругости, который является важной характеристикой материала и определяет его способность возвращаться в исходное состояние после удаления нагрузки.

В процессе экспериментов деформетр может применяться для определения эластичности материала, его прочностных характеристик, а также для изучения поведения материала при возникновении различных нагрузок. Это позволяет исследователям лучше понять свойства материала и разрабатывать новые материалы с определенными характеристиками.

Деформетры могут быть разных типов и конструкций, включая электрические, оптические и механические приборы. Каждый тип деформетра обладает своими преимуществами и применяется в зависимости от конкретной задачи и свойств материала, который изучается.

Использование деформетра в исследованиях играет ключевую роль в различных областях науки и промышленности, таких как строительство, материаловедение, машиностроение и другие. Благодаря его помощи можно более точно определить коэффициент упругости материала, что позволяет проводить более эффективные расчеты и создавать новые материалы с улучшенными свойствами.

Выбор метода и приборов для определения коэффициента упругости

Существует несколько методов, которые позволяют определить коэффициент упругости. Один из самых распространенных методов - метод идеально упругого тела. С его помощью можно определить коэффициент упругости различных материалов: металлов, пластмасс и других.

Кроме того, существуют специальные приборы, которые помогают определить коэффициент упругости. Один из таких приборов - упругостат. Упругостат представляет собой устройство, позволяющее измерить механические параметры и деформации материала для определения его коэффициента упругости.

Еще одним методом определения коэффициента упругости является метод аккредитованной лаборатории. Для его реализации необходимо обратиться в специализированную лабораторию, где проводят точные измерения и определение коэффициента упругости с помощью специализированных приборов и методик.

Выбор метода и приборов для определения коэффициента упругости зависит от цели измерений, доступных ресурсов и требований к точности измерений. Необходимо учитывать тип материала, его форму и размеры, а также возможности и опыт оператора.

Использование подходящего метода и подходящих приборов для определения коэффициента упругости позволит получить точные и надежные результаты при проведении измерений и исследований в области механики и материаловедения.

Учет требований и целей исследования

Перед началом проведения исследования необходимо определить, какие параметры нужно измерить, какая точность требуется, а также какие ограничения присутствуют в данной работе. Например, если требуется измерить упругость материала в различных условиях, то необходимо выбрать метод, который позволит проводить измерения в широком диапазоне температур и давлений.

Важно также учитывать, что разные методы измерения могут иметь разную точность и влияние на исследуемый объект. В некоторых случаях требуется использовать неразрушающие методы измерения, чтобы сохранить целостность исследуемого материала.

Определение коэффициента упругости может быть полезно для решения различных практических задач. Например, при разработке новых материалов или технологий, измерение коэффициента упругости поможет определить, насколько материал будет прочным и устойчивым к деформации. Также это может быть важно для контроля качества материалов на производстве или для решения задачи диагностики и ремонта в случае повреждения.