Манометрические и расходомерные приборы - это технические устройства, которые широко используются для измерения и контроля параметров жидкостей и газов в различных промышленных процессах. Эти приборы основаны на различных физических принципах и обладают разной точностью и диапазоном измеряемых величин.

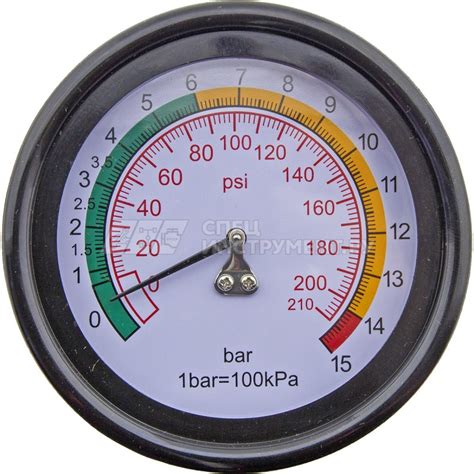

Манометрические приборы предназначены для измерения и отображения давления жидкости или газа в трубопроводе или емкости. Они основаны на принципе перекачки давления измеряемой среды на рабочую жидкость, которая далее передает давление на механизм отображения. Манометры позволяют узнать текущее значение давления и контролировать его в процессе работы системы.

Расходомерные приборы, в свою очередь, используются для измерения расхода жидкости или газа в системе. Они основаны на разных физических принципах, таких как измерение объема, скорости потока или давления. Расходомеры позволяют определить, насколько интенсивно происходит передача вещества через систему и могут контролировать объем или массу перетекающей среды.

Принципы работы манометрических приборов

Существует несколько типов манометров, основные из которых включают:

- трубчатый манометр;

- поршневой манометр;

- дифференциальный манометр;

- пружинный манометр.

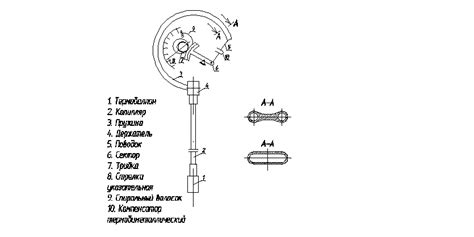

Трубчатый манометр представляет собой закрытую трубку, часть которой наполняется жидкостью или газом. Под воздействием давления трубка прогибается, и это прогибание измеряется с помощью шкалы на манометре.

Поршневой манометр использует принцип подвески на пружине. Под воздействием давления поршень перемещается внутри цилиндра, и это перемещение измеряется с помощью шкалы на манометре.

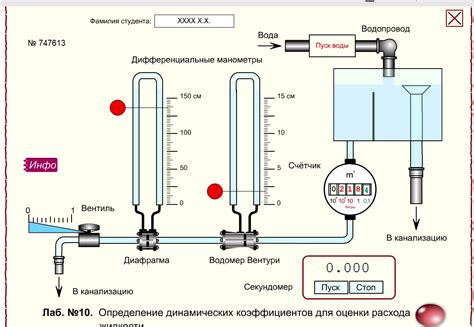

Дифференциальный манометр рассчитан на измерение разности давлений между двумя точками. Он использует два открытых резервуара, наполненных жидкостью, и при изменении давления разность уровней этой жидкости измеряется с помощью шкалы на манометре.

Пружинный манометр основан на использовании пружины. Под воздействием давления пружина сжимается или разжимается, и это изменение деформации пружины измеряется с помощью шкалы на манометре.

Манометрические приборы находят широкое применение в различных отраслях промышленности, медицине и научных исследованиях. Они позволяют контролировать давление в системах, таких как отопление, вентиляция, газоснабжение, гидравлика и пневматика. Благодаря манометрам можно обнаружить неполадки, следить за процессом работы и предотвратить возможные аварийные ситуации.

Точечный манометр

Измерительная часть точечного манометра состоит из устройства, называемого датчиком давления. Датчик давления обычно имеет мембрану или пружину, которая подвергается воздействию давления. Изменение формы или деформация мембраны пропорциональны давлению в точке измерения. Эта деформация мембраны затем преобразуется в электрический сигнал, который может быть измерен и отображен на шкале индикатора.

Точечный манометр обычно имеет компактный размер и простую конструкцию, что делает его удобным для установки в ограниченных пространствах и на стационарных объектах. Он может быть использован для измерения давления в газах и жидкостях в различных областях применения, включая машиностроение, нефтегазовую промышленность, фармацевтику и климатические системы.

Точность измерений точечного манометра зависит от качества и калибровки датчика давления. Она может быть выражена в процентах от полного шкального диапазона или в единицах измерения давления, таких как паскали или бары.

| Преимущества использования точечного манометра: | Недостатки использования точечного манометра: |

|---|---|

| - Высокая точность измерений | - Ограниченный диапазон измерения |

| - Компактный размер и простая конструкция | - Возможные повреждения датчика давления при эксплуатации |

| - Широкие области применения |

Трубчатый манометр

Принцип работы трубчатого манометра основан на равновесии давлений между измеряемой средой и жидкостью внутри трубки. Если давление измеряемой среды увеличивается, жидкость в трубке поднимается и показывает соответствующее значение на шкале. Величина поднятия жидкости пропорциональна разности давлений между внешней средой и измеряемой средой.

Трубчатые манометры широко применяются в различных отраслях промышленности и научных исследованиях. Они часто используются для контроля и измерения давления в системах отопления, кондиционирования воздуха, гидравлических системах, вакуумных устройствах и других технических установках.

Преимуществами трубчатых манометров являются их относительная простота и надежность. Они обеспечивают точные измерения давления при относительно невысоком диапазоне значений. Кроме того, трубчатые манометры обладают хорошей устойчивостью к воздействию вибраций и ударов, что делает их применимыми даже в жестких условиях эксплуатации.

Тем не менее, трубчатые манометры имеют и некоторые ограничения. Они не подходят для измерения высокого давления, так как величина поднятия жидкости ограничена гидростатическим давлением жидкости. Кроме того, некоторые трубчатые манометры могут быть чувствительны к изменениям температуры и вязкости жидкости, что может привести к искажению показаний.

Мембранный манометр

Мембрана – это гибкая пластина, которая может изменять свою форму под воздействием давления. Когда давление в системе возрастает, мембрана сгибается или выгибается, а при снижении давления возвращается в исходное положение.

Мембранный манометр состоит из корпуса, внутри которого расположена мембрана, и механизма, который измеряет смещение мембраны и преобразует его в значение давления.

Преимущества мембранных манометров включают:

| 1. | Высокая точность измерения давления. |

| 2. | Высокая чувствительность к изменениям давления. |

| 3. | Широкий диапазон измеряемых давлений. |

| 4. | Устойчивость к перегрузкам и ударам. |

| 5. | Простота конструкции и небольшие габариты. |

Мембранные манометры широко используются в различных отраслях промышленности, включая химическую, нефтяную, пищевую, фармацевтическую и другие. Они применяются для контроля и измерения давления в трубопроводах, емкостях, резервуарах, насосах, компрессорах и других системах.

Принципы работы расходомерных приборов

Расходомерные приборы относятся к классу измерительных устройств, предназначенных для определения расхода газа или жидкости в системах различного назначения. Они основаны на принципах, позволяющих измерять скорость и объем движущейся среды.

Существует несколько основных принципов работы расходомерных приборов:

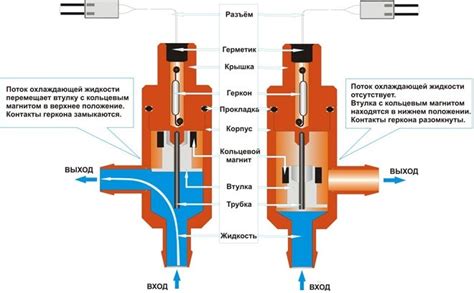

- Принцип дифференциального давления. Приборы, основанные на этом принципе, измеряют расход среды, исходя из изменений давления в различных точках устройства. Для этого используются трубки с отверстиями и датчики давления.

- Принцип измерения скорости. Приборы, работающие на этом принципе, определяют расход среды на основе измерения скорости ее движения. Для этого используются различные типы датчиков, например, вихревые или ультразвуковые.

- Принцип теплового измерения. Некоторые расходомерные приборы измеряют расход на основе изменений температуры среды. Для этого используются нагревательные элементы и термопары или термисторы для измерения тепловых характеристик.

- Принцип объемного измерения. Приборы на основе этого принципа определяют расход среды путем измерения изменений объема, проходимого через прибор.

Выбор конкретного типа расходомерного прибора зависит от условий эксплуатации, требуемой точности измерения, а также от свойств и характеристик измеряемой среды. Каждый из принципов работы приборов имеет свои особенности и может быть наиболее эффективным в конкретных условиях и для определенного типа среды.

Объемные расходомеры

Объемные расходомеры используются для измерения объема газа или жидкости, протекающего через систему. Они основаны на принципе изменения объема внутренней полости при прохождении среды через прибор.

Принцип работы объемных расходомеров заключается в измерении объема среды, проходящей через прибор. Эти приборы обычно имеют два контура: один для входа среды, а другой для выхода. Перемещение жидкости или газа от одного контура к другому вызывает изменение объема внутренней полости, и это изменение обычно измеряется с помощью механизма или электрического сигнала.

Объемные расходомеры широко применяются в промышленности, включая нефтяную и газовую отрасли, химическую и пищевую промышленность, а также в коммунальном хозяйстве. Они могут использоваться для измерения расхода газа или жидкости в системах отопления и охлаждения, для контроля расхода газа в газопроводах или трубопроводах, а также для измерения расхода воды в водопроводных системах.

Массовые расходомеры

Основой работы массового расходомера является принцип действия, который основан на измерении зависимости массового расхода от изменения эффективной плотности среды в трубопроводе. В таких приборах используются различные типы датчиков, такие как термические, кориолисовы, ультразвуковые и другие, которые позволяют точно измерять массовый расход среды.

Термические массовые расходомеры измеряют массовый расход на основе разницы температур в самом расходомере. Они работают по принципу охлаждения или нагрева теплоносителя внутри трубки и измеряют изменение температуры для определения массового расхода.

Кориолисовы массовые расходомеры используют принцип работы на основе изменения инерции среды при ее движении через изгибаемую трубку. Измеряются параметры, такие как частота и фазовый сдвиг, которые связаны с массовым расходом.

Ультразвуковые массовые расходомеры измеряют массовый расход среды на основе времени прохождения звуковых волн через трубопровод. Они используют эффект Доплера для измерения различий в частоте звуковых волн, вызванных движением среды.

Массовые расходомеры являются точными и надежными приборами, которые обеспечивают высокую степень измерительной точности и применяются во многих отраслях промышленности, включая химическую, нефтяную, пищевую и фармацевтическую промышленность, а также в научно-исследовательских лабораториях и других областях, где требуются точные измерения массового расхода.

Области применения манометрических приборов

Манометрические приборы широко применяются в различных сферах деятельности. Они играют важную роль в контроле и измерении давления различных сред и газов.

Одной из основных областей применения манометрических приборов является промышленность. Они используются для контроля давления в паровых котлах, сжатом воздухе, газопроводах, трубопроводах и других системах. Манометры позволяют оперативно определить и контролировать давление в процессе работы оборудования, что позволяет предотвратить аварийные ситуации и обеспечить безопасность производства.

Кроме того, манометрические приборы применяются в автомобильной промышленности, где контроль давления в шинах является неотъемлемой частью безопасности на дороге. Манометры также используются в медицине для измерения артериального давления, в физических и химических лабораториях для проведения различных экспериментов, а также в аэрокосмической отрасли для контроля давления в аппаратах и системах космических аппаратов.

В области энергетики манометры используются для контроля давления в тепловых и атомных электростанциях, газопроводах, нефтепроводах и других системах передачи энергии. Водоснабжение и водоотведение также требуют использования манометрических приборов для контроля давления в системах водоснабжения, вентиляции и кондиционирования воздуха.

Также стоит отметить, что манометрические приборы применяются в гидравлических системах машин и оборудования, в системах пожаротушения, а также в системах газонаполнения и газораспределения. Манометры также находят применение в системах охлаждения и маслоснабжения двигателей внутреннего сгорания.

Области применения манометрических приборов очень разнообразны и охватывают множество отраслей промышленности и научных областей. Использование манометров позволяет контролировать и поддерживать необходимые параметры давления, обеспечивая эффективную и безопасную работу систем и оборудования.

Области применения расходомерных приборов

Расходомерные приборы широко применяются в различных отраслях промышленности и научных исследований. Они позволяют точно измерять и контролировать потоки газа, жидкости или пара. Ниже приведены основные области применения расходомерных приборов:

- Нефтегазовая промышленность: расходомеры используются для измерения объема нефти, газа и воды в процессах добычи, подготовки и транспортировки;

- Химическая промышленность: расходомеры необходимы для контроля и управления потоками химических реагентов и растворов;

- Пищевая промышленность: расходомеры применяются для измерения и дозирования ингредиентов при производстве пищевых продуктов;

- Медицина и фармацевтика: расходомеры используются для измерения доз лекарств и контроля потоков газов в медицинских аппаратах;

- Энергетика: расходомеры применяются для измерения потока воздуха, воды и пара в энергетических установках и системах отопления;

- Автомобильная промышленность: расходомеры используются для измерения расхода топлива и воздуха в двигателях;

- Водоснабжение и водоотведение: расходомеры необходимы для измерения объема потребленной или вытекающей воды;

- Научные исследования: расходомеры широко применяются при проведении физических и химических экспериментов, а также в лабораторных условиях для измерения потоков различных сред.

Это лишь несколько примеров областей применения расходомерных приборов, они также находят применение в металлургии, авиастроении, целлюлозно-бумажной промышленности и других отраслях, где необходимо точное измерение и контроль потоков веществ.