Наконечники являются важной частью различных инструментов и устройств. Они предназначены для выполнения разных задач, включая резку, сверление, шлифование и другие операции. Однако, если диаметр наконечника недостаточно велик, это может ограничить его эффективность и использование в различных ситуациях.

Существует несколько способов увеличения диаметра наконечника, что позволит значительно расширить его функциональность. Один из таких способов - использование специальных адаптеров. Адаптеры позволяют подключать наконечники с большим диаметром к инструменту с меньшим диаметром. Они изготавливаются из прочных и надежных материалов, обеспечивая надежное соединение и эффективную передачу энергии.

Другой способ увеличения диаметра наконечника - замена старого наконечника на новый с большим диаметром. Это требует некоторых навыков и инструментов, но может оказаться наиболее эффективным вариантом в некоторых случаях. При выборе нового наконечника следует обратить внимание на его качество и соответствие требованиям по работе.

Также существуют различные устройства, позволяющие увеличить диаметр наконечника. Они представляют собой специальные насадки, которые устанавливаются на патрон инструмента и позволяют изменить размер подходящего наконечника. Это удобное решение, которое позволяет быстро и легко адаптировать инструмент под нужды работы.

Что такое диаметр наконечника

Диаметр наконечника имеет прямое влияние на его прочность, жесткость и грузоподъемность. Чем больше диаметр наконечника, тем он более мощный и способный выдерживать большие нагрузки. Кроме того, диаметр наконечника определяет его универсальность и возможность использования на различных поверхностях и в различных задачах.

При выборе наконечника с определенным диаметром необходимо учитывать характеристики материала, который будет обрабатываться. Более тонкие наконечники обычно используются для тонкой и мелкой работы, такой как обработка металла, резьбы и шлифовка. Более крупные диаметры наконечников применяются для грубой обработки и удаления материалов.

Ключевое преимущество использования наконечников с большим диаметром заключается в повышении эффективности и производительности работ. Благодаря более крупному диаметру наконечника, можно производить обработку на больших глубинах и ширинах, что сокращает время и улучшает качество работ.

Таким образом, диаметр наконечника играет важную роль при выборе подходящего инструмента для конкретной задачи. Правильный выбор диаметра позволит достичь оптимального результата и увеличить эффективность работы.

Способы увеличения диаметра наконечника

1. Замена наконечника

Наиболее простым и доступным способом увеличить диаметр наконечника является его замена более крупным размером. При выборе нового наконечника с бóльшим диаметром, необходимо учесть требования и характеристики конкретного инструмента либо оборудования, чтобы избежать возможных несоответствий и потери функциональности.

2. Использование вставок или накладок

Для увеличения диаметра наконечника можно использовать различные вставки или накладки, которые надеваются на существующий наконечник. Этот метод позволяет получить дополнительную толщину и комфортность при использовании инструмента, не требуя полной замены.

3. Набивка материалом

Еще одним способом увеличения диаметра наконечника является набивка его материалом. Для этого используют мягкий или гибкий материал, который образует слой вокруг наконечника, увеличивая его диаметр и обеспечивая таким образом бóльшую площадь контакта. Этот метод особенно полезен в случаях, когда требуется повышение комфорта и снижение давления при использовании инструмента.

4. Регулировка наконечника

Некоторые наконечники имеют встроенные механизмы регулировки диаметра. С помощью этих механизмов можно изменять размер наконечника в зависимости от требуемых задач. Это позволяет адаптировать инструмент под конкретные потребности пользователя и обеспечить максимальную эффективность его работы.

Однако независимо от выбранного способа увеличения диаметра наконечника, важно помнить, что изменение размеров может повлиять на работу инструмента, требуя соответствующей практики и адаптации. Поэтому рекомендуется обращаться к профессионалам или экспертам перед принятием конкретного решения.

Изменение формы наконечника

Первый способ – использование специальных инструментов для подачи материала на наконечник и его формирования. Это может быть инжекционный аппарат или специальные формы, которые позволяют создать необходимую форму наконечника. При таком подходе точность и качество изменения формы наконечника будут зависеть от умения и опыта оператора.

Второй способ – применение технологии 3D-печати для создания наконечника нужной формы. При этом на основе модели, созданной на компьютере, принтер создает физический объект. Используя данную технологию, можно достичь высокой точности и качества в получении необходимой формы наконечника.

Третий способ – использование термообработки материала наконечника. При этом наконечник, изготовленный из материала с пластичными свойствами, подвергается нагреву и формируется при помощи специальных инструментов. Такой метод позволяет добиться изменения формы наконечника вручную, сохраняя при этом его лучшие качества.

Все эти способы могут быть эффективными в достижении желаемого результата. Однако перед принятием решения о выборе способа изменения формы наконечника, следует обратиться к специалистам и провести необходимые исследования, чтобы выбрать оптимальный вариант.

Использование специальных материалов

Если вам необходимо увеличить диаметр наконечника, можно обратить внимание на использование специальных материалов, которые помогут достичь нужного эффекта. В настоящее время существуют различные материалы, имеющие высокую прочность и подходящие для создания наконечников большего диаметра.

Одним из таких материалов является карбид вольфрама. Карбид вольфрама обладает высокой твердостью, что позволяет создавать наконечники с максимальной износостойкостью. Наконечники из карбида вольфрама могут быть достаточно прочными и устойчивыми к механическим воздействиям, что редко можно найти в других материалах. Кроме того, такие наконечники обладают хорошей теплопроводностью и стандартными размерами.

Еще одним материалом, который можно использовать для увеличения диаметра наконечника, является нержавеющая сталь. Наконечники из нержавеющей стали также обладают высокой прочностью и долговечностью. Этот материал отлично переносит высокие нагрузки и может быть использован для создания наконечников различного диаметра.

Также стоит обратить внимание на использование керамики. Керамические наконечники обладают высокой твердостью, прочностью и хорошей износостойкостью. Керамические наконечники могут иметь различные размеры и формы, что позволяет выбрать подходящую опцию для увеличения диаметра.

Использование специальных материалов для создания наконечников большего диаметра может значительно улучшить качество и эффективность работы инструмента. Такие материалы обычно имеют высокую износостойкость и долговечность, что позволяет дольше использовать наконечник без необходимости его замены.

| Материал | Преимущества |

|---|---|

| Карбид вольфрама | Высокая твердость, прочность, износостойкость |

| Нержавеющая сталь | Прочность, долговечность, высокая нагрузка |

| Керамика | Высокая твердость, прочность, износостойкость, различные размеры и формы |

Увеличение длины наконечника

Для увеличения длины наконечника можно использовать следующие методы:

- Использование специальных удлинителей: существуют специальные приспособления, которые позволяют увеличить длину наконечника без необходимости покупки нового. Удлинители обычно имеют разные размеры и крепятся к наконечнику с помощью фиксирующих элементов.

- Использование расширителей: если у вас уже есть наконечник нужного диаметра, но он не достаточно длинный, можно воспользоваться расширителями. Расширители помогут увеличить длину наконечника без изменения его диаметра.

- Переход на более длинные наконечники: если ваши текущие наконечники не позволяют достичь нужной длины, можно рассмотреть возможность приобретения более длинных моделей. Большой выбор длинных наконечников позволит подобрать оптимальное решение для ваших потребностей.

- Использование специальных материалов: наконечники из некоторых материалов могут быть эластичными и позволять некоторое увеличение длины без изменения диаметра. Такие материалы как силикон и натуральный каучук могут быть особенно полезными в этом случае.

Результатом увеличения длины наконечника будет увеличение его диаметра, что позволит повысить эффективность работы и увеличить срок службы наконечника.

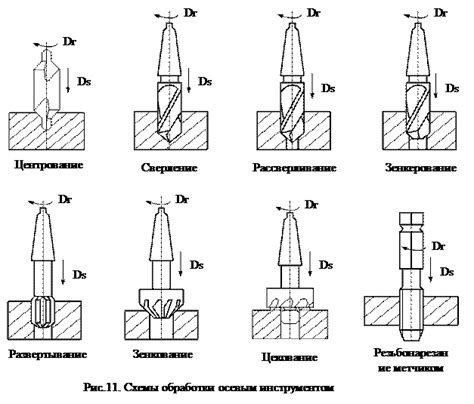

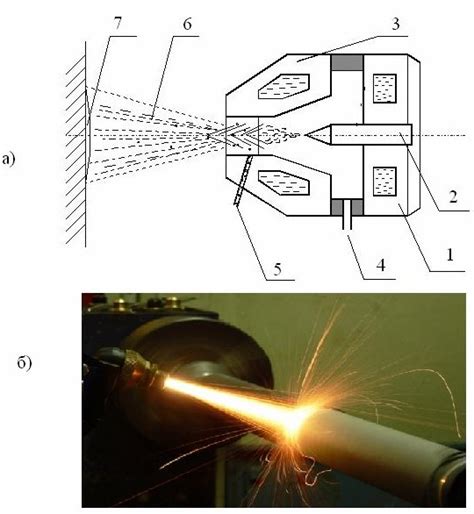

Применение технологии плазменного напыления

Процесс плазменного напыления осуществляется следующим образом:

- Исходный материал, из которого изготовлен наконечник, подвергается очистке и предварительной обработке.

- Подача напыляемого материала в виде порошка или проволоки.

- Формирование плазмы путем ионизации газа.

- Нагрев плазмой поверхности наконечника.

- Расплавление напыляемого материала и его нанесение на поверхность наконечника.

Основные преимущества применения технологии плазменного напыления:

- Увеличение диаметра наконечника без потери его прочности и износостойкости.

- Повышение износостойкости и стойкости к коррозии поверхности наконечника.

- Улучшение характеристик наконечника, таких как твердость, сопротивление истиранию и теплостойкость.

- Возможность нанесения различных материалов на поверхность наконечника – от металлов до керамики.

Технология плазменного напыления нашла применение в различных отраслях, где требуется увеличение диаметра наконечников, таких как производство станков, авиационная и автомобильная промышленность, медицинская техника и другие. Благодаря этому методу стали возможными создание более прочных и долговечных деталей, способных выдерживать высокие нагрузки и экстремальные условия эксплуатации.

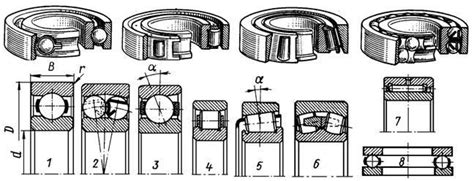

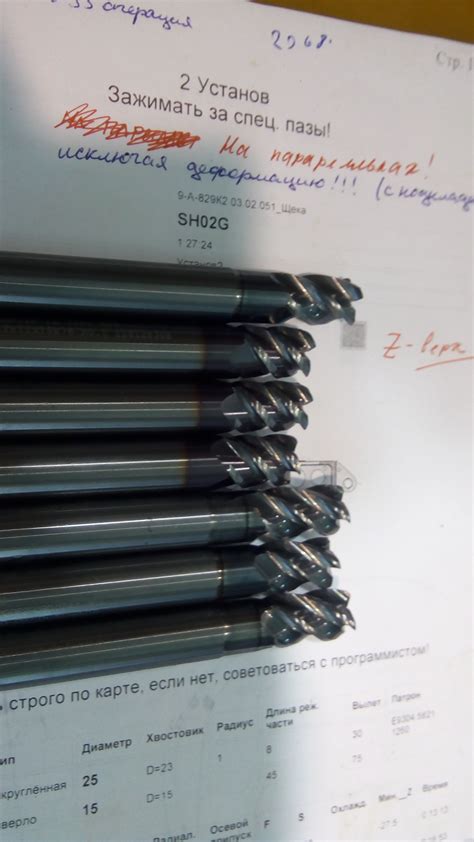

Изготовление сверл с наличием спиралей и фрез

Изготовление таких сверл осуществляется с использованием специализированных станков и инструментов. Процесс начинается с выбора подходящего материала для сверла и выбора диаметра будущего наконечника. Затем проводится множество операций по формированию режущей части сверла.

Одним из важных этапов изготовления является формирование спиралей и фрез. Спирали используются для обеспечения эффективного удаления стружки и предотвращения ее выталкивания из отверстия. Фрезы, в свою очередь, позволяют обеспечить более гладкое отверстие, увеличить точность и прочность сверла.

При изготовлении сверл с наличием спиралей и фрез необходимо учесть следующие основные аспекты:

- Выбрать подходящий материал для сверла с учетом его назначения и условий эксплуатации.

- Правильно выбрать диаметр сверла, учитывая требуемые размеры отверстия.

- Точно определить параметры спиралей и фрез, исходя из требуемой эффективности и качества сверления.

- Использовать специализированные станки и инструменты для формирования режущей части сверла.

- Проверить качество изготовленных сверл и корректировать возможные дефекты или неправильности.

В результате правильно выполненного процесса изготовления сверл с наличием спиралей и фрез можно получить наконечники большего диаметра с повышенной эффективностью сверления и улучшенным качеством отверстий.

Очистка и ремонт наконечника

| Способ | Описание |

|---|---|

| Использование специальных очистителей | Специальные очистители содержат активные вещества, которые способны легко удалять загрязнения с наконечника. Необходимо следовать инструкциям производителя и правильно применять очиститель для достижения наилучших результатов. После очистки необходимо осмотреть наконечник на наличие повреждений и провести возможные ремонтные работы. |

| Механическая очистка | С помощью щетки, зубной нитки или другого подходящего инструмента можно очистить наконечник от мягких загрязнений. Важно быть осторожным, чтобы не повредить наконечник. После механической очистки необходимо проверить наконечник на наличие повреждений. |

| Регулярный осмотр и технический обслуживание | Регулярный осмотр наконечника позволяет обнаружить мелкие повреждения или износ элементов. Если обнаружены какие-либо проблемы, рекомендуется обратиться к специалисту для проведения технического обслуживания и ремонта наконечника. |

| Соблюдение правильного использования | Правильное использование наконечника в соответствии с инструкциями производителя поможет предотвратить повреждения и увеличить его срок службы. Необходимо избегать неправильных движений или чрезмерного давления на наконечник. |

Следуя этим эффективным способам очистки и ремонта наконечника, можно значительно увеличить его диаметр и обеспечить его бесперебойную работу в течение длительного времени.