Коэффициент сменности работы оборудования является важным параметром производственных процессов в различных отраслях промышленности. Это показатель, позволяющий оценить эффективность использования оборудования на предприятии и оптимизировать его работу. В данной статье мы рассмотрим, как измерить коэффициент сменности работы оборудования и применить его для повышения производительности и снижения затрат.

Коэффициент сменности работы оборудования определяется как отношение фактического времени работы оборудования к общему времени, доступному для работы. Другими словами, это показатель, отражающий долю времени, в течение которой оборудование фактически функционирует. Чем выше этот коэффициент, тем эффективнее используется оборудование и тем выше производительность предприятия.

Для измерения коэффициента сменности работы оборудования необходимо определить общее время работы оборудования и фактическое время его функционирования. Общее время работы оборудования включает время, которое отводится на настройку, обслуживание, ремонт и профилактику. Фактическое время функционирования – это время, в течение которого оборудование выполняет свои основные функции без перерывов и простоев.

Определение коэффициента сменности

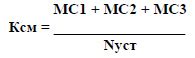

Для определения коэффициента сменности необходимо учитывать два основных параметра. Первый параметр - это количество смен, выполненных оборудованием за определенный период времени. Второй параметр - это общее время работы оборудования за этот период.

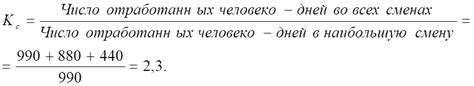

Величина коэффициента сменности вычисляется путем деления количества смен на общее время работы оборудования за период. Результат выражается в виде десятичной дроби или процента.

Коэффициент сменности позволяет определить, насколько эффективно используется оборудование. Чем выше этот коэффициент, тем больше смен проходит на данном оборудовании за определенный период. Это может свидетельствовать о высокой загрузке и эффективности работы оборудования.

Определение коэффициента сменности позволяет производственным компаниям улучшить планирование и оптимизацию производственных процессов. Зная, насколько часто оборудование меняет свой состав работ, можно регулировать производственный график и ресурсно-материальные затраты, чтобы достичь максимальной эффективности.

Значение коэффициента сменности работы оборудования

Значение коэффициента сменности работы оборудования может быть измерено как отношение общего времени работы оборудования к совокупному времени, за которое оно может быть запущено и остановлено. Чтобы получить более точные данные, можно использовать датчики и системы мониторинга, которые будут регистрировать время работы и простоя оборудования.

Значение коэффициента сменности работы оборудования имеет непосредственное влияние на производительность предприятия. Более высокое значение коэффициента сменности означает, что оборудование может работать более продолжительное время до того, как потребуется его остановка для обслуживания или ремонта. Это позволяет предприятию снизить потери времени и увеличить производительность.

Значение коэффициента сменности работы оборудования также может иметь влияние на общую эффективность предприятия. Если оборудование работает на постоянной основе без перерывов, оно может выполнять больше задач и производить больше продукции. Это позволяет предприятию увеличить свою долю на рынке и получить конкурентное преимущество.

Кроме того, значение коэффициента сменности работы оборудования может быть использовано для оптимизации производственных процессов. Путем анализа данных о времени работы и простоя оборудования можно определить, в каких моментах происходят наиболее интенсивные производственные процессы, а также выявить потенциальные проблемы и узкие места. На основе этих данных можно разработать более эффективное расписание работы оборудования и улучшить производительность предприятия в целом.

Как измерять коэффициент сменности

Наиболее распространенным и простым способом измерения коэффициента сменности является использование таблицы в период обслуживания оборудования. Для этого необходимо составить таблицу, в которой указывается дата и время начала и окончания каждой смены. Кроме того, в таблице можно указать причину простоя оборудования, если такая была.

| Дата | Время начала смены | Время окончания смены | Причина простоя |

|---|---|---|---|

| 01.01.2022 | 08:00 | 16:00 | - |

| 02.01.2022 | 16:00 | 00:00 | техническое обслуживание |

| 03.01.2022 | 00:00 | 08:00 | - |

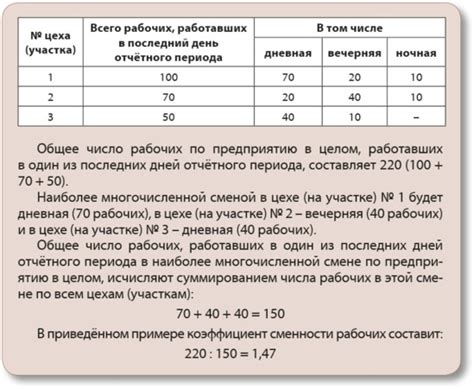

По этой таблице можно определить время работы и время простоя оборудования на каждую смену. Коэффициент сменности рассчитывается как отношение времени работы к общему времени смены:

Коэффициент сменности = (Время работы / Общее время смены) * 100%.

Например, для трехсменной работы, общее время смены составляет 24 часа. Если время работы составляет 16 часов, то коэффициент сменности будет равен:

(16 часов / 24 часа) * 100% = 66,7%.

Таким образом, измерение коэффициента сменности с помощью таблицы позволяет получить детальную информацию о работе оборудования на каждую смену и определить эффективность его использования. Эти данные могут использоваться для оптимизации процессов, улучшения планирования и увеличения производительности.

Методы измерения коэффициента сменности

1. Метод наблюдения и записи времени. С помощью этого метода производится наблюдение за работой оборудования в течение определенного времени. Затем записывается время работы и время простоя. По этим данным рассчитывается коэффициент сменности.

2. Метод использования датчиков. С помощью специальных датчиков и устройств можно автоматически записывать время работы и время простоя оборудования. Это позволяет получить более точные данные и снизить вероятность ошибок.

3. Метод анализа логов оборудования. Некоторое оборудование имеет функцию записи логов, в которых фиксируются события, связанные с его работой. Анализировая эти логи, можно определить время работы и время простоя оборудования и рассчитать коэффициент сменности.

4. Метод программного анализа. С помощью специализированного программного обеспечения можно производить анализ работы оборудования. Программа считывает данные о времени работы и времени простоя, а затем автоматически рассчитывает коэффициент сменности.

В зависимости от конкретных условий и требований, выбор метода измерения коэффициента сменности может быть разным. Важно учитывать такие факторы, как стоимость и доступность необходимого оборудования, возможность автоматизации работы и предпочтения персонала.

Важность правильного измерения коэффициента сменности

Правильное измерение коэффициента сменности позволяет:

- Оптимизировать загрузку оборудования. Зная, как часто нужно менять операцию, можно распределить рабочую нагрузку равномерно и избежать простоев;

- Повысить производительность. Работа оборудования без простоев и переключений операций позволяет снизить время цикла и повысить общую производительность;

- Повысить качество продукции. Частые простои и переключения операций могут влиять на качество производимой продукции. Правильное измерение коэффициента сменности помогает выявить проблемы и устранить их;

- Прогнозировать затраты и планировать производство. Измерение коэффициента сменности позволяет предсказать, сколько времени понадобится на выполнение определенного объема работ и определить ресурсы, необходимые для их реализации.

Основным инструментом правильного измерения коэффициента сменности является система учета рабочего времени и переключений операций. Существует несколько методов измерения, включая наблюдение, опросы и использование автоматизированных систем. Важно выбрать наиболее подходящий метод, учитывая особенности и требования вашего производства.

Итак, правильное измерение коэффициента сменности является неотъемлемой частью эффективного производственного процесса. Этот показатель позволяет оптимизировать загрузку оборудования, повысить производительность и качество продукции, а также прогнозировать затраты и планировать производство. Используя правильные методы измерения, вы сможете достичь максимальной эффективности работы вашего оборудования.

Применение коэффициента сменности в практике

Применение коэффициента сменности в практике имеет несколько важных аспектов. Во-первых, он позволяет определить оптимальный график работы оборудования, чтобы избежать перегрузки и недостатка производственной мощности. Кроме того, планирование работы оборудования с учетом коэффициента сменности позволяет снизить затраты на ремонт и обслуживание, а также увеличить производительность всей системы.

Во-вторых, коэффициент сменности может использоваться для определения причин и мест утечек времени в производственном процессе. Анализ коэффициента сменности позволяет выявить узкие места в работе оборудования и принять меры по их устранению, что приводит к оптимизации работы и повышению эффективности производства.

Кроме того, коэффициент сменности может быть использован для оценки эффективности оборудования и принятия решений о его замене или модернизации. Если коэффициент сменности низкий, это может указывать на необходимость внесения изменений в оборудование для повышения его производительности и надежности.

В целом, применение коэффициента сменности в практике позволяет улучшить планирование работы оборудования, выявить и устранить узкие места в производственном процессе, а также оптимизировать использование ресурсов и повысить эффективность производства в целом.

Оптимизация работы оборудования на основе коэффициента сменности

Оптимизация работы оборудования на основе коэффициента сменности предполагает рациональное использование рабочего времени и минимизацию временных простоев оборудования. Для достижения наилучших результатов необходимо учитывать не только время, затрачиваемое на выпуск готовой продукции, но и время на подготовку оборудования к работе, на его настройку, установку и техническое обслуживание.

Для оптимизации работы оборудования необходимо рассмотреть следующие аспекты:

- Планирование работы и рабочий график - разработка оптимального графика работы оборудования с учетом временных простоев, смен и настроек, а также с учетом нагрузки на оборудование и ожидаемого объема производства.

- Обучение и подготовка персонала - обеспечение достаточного уровня знаний и навыков у сотрудников, которые работают с оборудованием. Квалифицированный персонал способен быстро и эффективно выполнять операции по настройке и обслуживанию оборудования, а также устранять возможные неисправности.

- Использование современного и надежного оборудования - выбор оборудования, которое обладает высокой надежностью и меньшими временными затратами на настройку и обслуживание, позволит минимизировать временные простои и повысить общую производительность.

Путем анализа коэффициента сменности работы оборудования и применения вышеуказанных методов оптимизации можно достичь значительного повышения эффективности работы и увеличения производительности оборудования.

Важно помнить, что оптимизация работы оборудования является комплексным процессом, требующим постоянного контроля и обновления методов и технологий с целью постоянного улучшения производительности и качества производимой продукции.

Учет коэффициента сменности при планировании процессов

При планировании процессов необходимо учитывать коэффициент сменности, чтобы избегать ненужных задержек и простоев оборудования. Для этого используется специальная таблица, в которой указываются время работы и время простоя оборудования в зависимости от количества смен.

Чтобы определить оптимальное количество смен для работы оборудования, необходимо учесть его характеристики и требования производства. Например, если оборудование работает непрерывно и не требует периодического обслуживания, то оптимальным будет использование одной смены. В случае, когда оборудование требует периодического простоя для технического обслуживания, необходимо добавить дополнительные смены для проведения работ.

| Количество смен | Время работы | Время простоя |

|---|---|---|

| 1 | 8 часов | 0 часов |

| 2 | 16 часов | 2 часа |

| 3 | 24 часа | 4 часа |

Таким образом, при планировании процессов необходимо учитывать коэффициент сменности работы оборудования и определить оптимальное количество смен. Это позволит эффективно использовать оборудование и снизить простои, что положительно скажется на производительности предприятия.