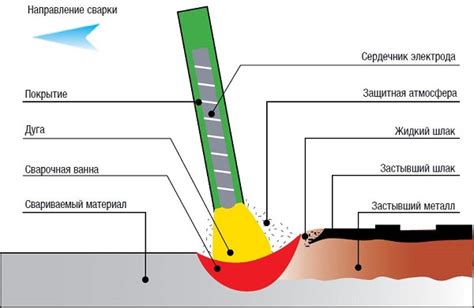

Электрошлаковая сварка - это процесс соединения металлических элементов путем их нагрева и последующего замыкания в расплавленном состоянии. Одним из ключевых моментов этой сварки является обеспечение нужного источника теплоты, которая приводит к расплавлению металла и созданию прочного соединения.

Основные источники теплоты при электрошлаковой сварке:

1. Дуговое пламя.

Во время электрошлаковой сварки, дуговое пламя играет ключевую роль в нагреве и расплавлении металла. Создание дуги возможно благодаря использованию электрода, который подается в сварочный процесс. Используемое электрическое напряжение и мощность определяют интенсивность пламени и его способность нагрева. При правильном управлении дуговым пламенем, можно добиться высокой точности и эффективности сварочного процесса.

2. Излучение нагретого металла.

В процессе электрошлаковой сварки, нагретый металл излучает тепло в окружающую среду. Это излучение тепла является дополнительным источником нагрева, особенно вблизи расплавленной зоны сварки. Оно способствует созданию и поддержанию нужной температуры для образования соединения.

3. Тепло от расплавленного шлака.

Во время электрошлаковой сварки, используется специальный шлак - вещество, которое генерирует дополнительное тепло при его расплавлении. При соприкосновении с нагретым металлом или дуговым пламенем, расплавленный шлак отдает тепло в окружающую среду, улучшая процесс нагрева и расплавления металла.

Использование всех этих источников теплоты совместно позволяет достичь оптимальных условий для электрошлаковой сварки и получения качественного соединения.

Основные источники теплоты

Электроды

Одним из основных источников теплоты при электрошлаковой сварке являются электроды. Электроды создают дугу, которая нагревает сварочное место и плавит сварочный шлак.

Ток

Ток, проходящий через электроды, также является важным источником теплоты. При прохождении электрического тока через металлические детали, они нагреваются и достигают высокой температуры, что позволяет выполнять сварку.

Шлак

Другим источником теплоты является сварочный шлак. Шлак плавится под воздействием высоких температур и выделяет значительное количество тепла, которое нагревает сварочное место и помогает плавить металл.

Комбинация источников

В зависимости от конкретной ситуации и условий сварки, электроды, ток и шлак могут использоваться одновременно или комбинироваться для обеспечения оптимальной тепловой энергии.

Нагревательные элементы

Помимо указанных источников теплоты, в некоторых случаях могут использоваться специальные нагревательные элементы, которые нагреваются электрическим током и передают тепло на сварочное место.

Все эти источники теплоты играют важную роль при электрошлаковой сварке, обеспечивая нужную температуру для плавления металла и достижения качественного сварного соединения.

Тепловое воздействие электрода и электродуги

Также значительное тепловое воздействие осуществляется электродугой, которая образуется между электродом и заготовкой при прохождении электрического тока через них. Электродуга представляет собой яркое пламя высокой температуры (от 3000 до 6000 градусов Цельсия), именно она обеспечивает нагрев металла до плавления и образование шлака.

Тепловое воздействие электрода и электродуги на металлическую заготовку осуществляется за счет передачи тепла через теплопроводность и облучение. При этом, электрод проникает в металл и нагревает его, вызывая плавление и образование шлака.

Тепловое воздействие электрода и электродуги играет важную роль в формировании сварного соединения, так как оно определяет скорость и глубину прогрева, а также свойства и структуру получаемого металловедческого соединения.

Важно отметить, что контроль и регулировка теплового воздействия электрода и электродуги являются ключевыми задачами, которые решаются при проведении электрошлаковой сварки. Использование правильной силы тока, электродной проволоки, выбор оптимального режима работы и соблюдение технологических требований позволяют обеспечить качественное сварное соединение с минимальными дефектами и долговечностью.

Расплавленный электрод и электродуга

Расплавленный электрод представляет собой проводник, изготовленный из металлического материала, который при прохождении электрического тока нагревается до высокой температуры и начинает расплавляться.

Электродуга - это высокоинтенсивный электрический разряд, который возникает между расплавленным электродом и сварочной заготовкой при подаче электрического тока на электрод.

Электродуга является основным источником теплоты при электрошлаковой сварке. В результате высокой температуры электродуги происходит плавление сварочной заготовки и дополнительного заполнительного материала, который называется шлаком.

Для эффективного использования энергии электродуги и получения требуемых сварочных параметров важно правильно настроить шлакообразование и управление электродугой. За счет регулирования источника питания и сварочного тока можно достичь необходимого уровня нагрева и плавления материалов.

| Преимущества расплавленного электрода и электродуги: | Недостатки расплавленного электрода и электродуги: |

|---|---|

| Высокая интенсивность источника теплоты | Высокое энергопотребление |

| Возможность контроля процесса нагрева и плавления материалов | Низкая стабильность электродуги |

| Широкий спектр применения | Образование брызг и искр |

Тепло, создаваемое процессом

Электрический дуговой разряд возникает между электродами и свариваемыми деталями. При прохождении электрического тока через дугу происходит нагрев электродов и их окружающей среды. Полученная энергия преобразуется в теплоту, которая передается свариваемым деталям.

Тепло, выделяемое при электрохимическом разложении шлака, также способствует нагреву свариваемых деталей. Шлак, являясь проводником электрического тока, подвергается химическим реакциям с образованием газов и выделением теплоты. Эта теплота передается окружающим металлам и переносит температуру в зону сварки.

Оба этих источника теплоты в совокупности обеспечивают необходимую высокую температуру для эффективного выполнения электрошлаковой сварки. Однако, для достижения качественного и долговечного сварного соединения, необходимо правильно контролировать процесс и обеспечивать оптимальные тепловые условия.